引言

随着LED新光源产业的不断发展,特别是大功率LED产品的广泛应用,这对产品的散热性能提出了越来越苛刻的要求,即在保证产品散热性能的前提下,还得尽可能使得产品更轻便。铝型材由于在散热性能、轻质及环保等方面的优势,已发展成为LED光源的首选散热材料。本文,利用数值模拟分析的方法对一常用的LED用散热铝型材进行结构优化设计,以期在原有产品的基础上通过结构参数的改进进一步提升型材的散热性能。

粤港关键领域重点突破项目(2010Z2105):大功率LED散热器用新型稀土铝合金材料研发与产业化

1 实验研究方法

本文以铝合金翅片散热型材为研究对象,选择其三个主要结构参数作为研究的出发点,这3个因素分别为齿高A,齿厚B及齿间距C,每个因素取3种水平,综合分析,不考虑交互作用,采用正交表L9(34)来安排实验;利用Pro/E分别建立实体模型[1],导入到ANSYS中进行数值模拟分析;根据实验结果,通过对正交实验结果的直观及方差分析,找出各结构因素对多头螺旋管综合传热性能影响的主次关系,从而完成对多头螺旋管结构的优化。

2 载荷及边界条件

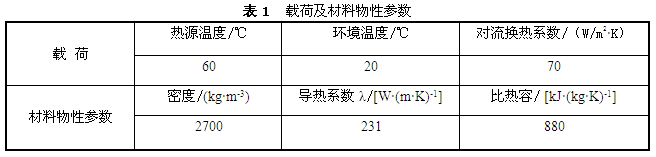

固体壁面处确定为无滑移条件,为了简化计算模型,假定换热过程,材料的物性参数为常值,型材底面平壁以恒定的温度载荷形式施加,翅片上施加对流换热载荷[2],具体的载荷及材料物性参数如表1所示。

3 数值模拟结果分析

3.1 数值模拟结果

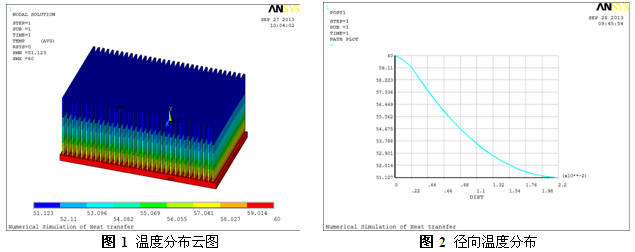

图1以云图的方式反映了铝型材散热过程中的温度场分布,从图中不难看出,温度由底板至齿尖沿着散热方向依次降低,结合图2翅片型材径向上的温度分布曲线,可以发现,沿散热方向,系统的温降趋势逐渐减慢,到达齿尖处趋于稳定值。随着散热的进行,由于温差的减少使得散热效果逐渐降低,从而出现上述图示趋势[3-4]。

3.2 正交实验的直观分析

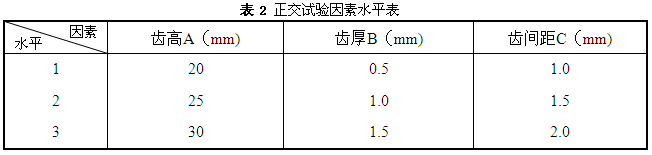

利用ANSYS中的数据截取功能获得了不同结构参数散热型材的温度分布数据,而后计算出各模型沿散热方向上的温降参数作为表征型材散热效果的特征值[5]。表2示出了正交试验各因素的水平情况,表3则列出了实验方案及数值分析得出的结果,表中所示,温差越大说明型材的传热性能越好。

图为:铝型材散热器正交实验方案及结果分析

从表3中不难发现,在3个研究的因素中,RB>RA>RC,这说明因数B(齿厚)对翅片散热型材的换热性能影响最大,其次为A(齿高),而C(齿间距)的影响相对较为次要。为确定优选方案,需对各因素分别进行分析[2]:

A因素:K3>K2>K1;B因素:K1>K2>K3;C因素:K2>K3>K1

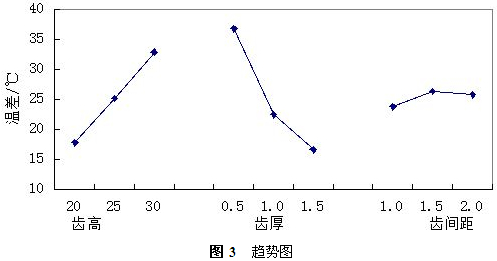

图3示出的反映因素与指标间关系的趋势图,更是直观地表征了各因素对评价指标温降的影响状况,故结合表3的结果分析及趋势图,可初步确定优化方案为A3B1C3。

图为:铝合金散热器温降的影响状况分析及趋势图

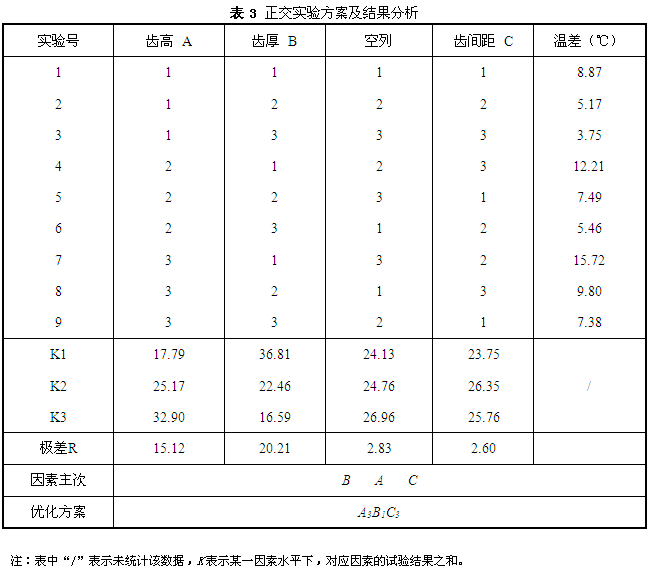

3.3 正交实验的方差分析

为进一步了解各结构因素对翅片散热型材换热性能的影响,同时估计正交实验结果的误差,需对正交试验分析结果进行方差分析,假设给定显著性水平 ,通过F检验来考察因素对实验结果有无显著性影响[2]。从表4中不难发现,对于传热性能,A因素和B因素的影响显著,而对于C因素,由于 ,说明齿间距对翅片散热型材的传热性能影响不显著。故综合正交试验的直观分析,可确定优化后的型材结构参数,即翅片散热型材的齿高为30mm,齿厚为0.5mm,齿间距为2.0mm。

图为:铝合金散热器温降正交实验的方差分析

4 结论

本文以LED用散热铝型材为研究对象,利用Pro/E建立不同结构参数的散热型材实体模型,通过ANSYS中的传热分析模块对散热型材的换热过程进行三维数值模拟。研究采用正交实验的方法,探究了换热过程中散热型材各主要结构参数对其传热性能的影响。结果表明:齿高和齿厚对散热型材的散热效果影响最大,随着齿高的增加及齿后的减薄,其散热性能增强,而齿间距的变化对其作用相对较小。

1)翅片散热型材的散热性能受齿厚及齿高的影响最为显著,而齿间距对其作用不明显,随这齿高的增加及齿厚的减小,其散热性能提升明显。

2)通过对正交试验结果的直观及方差分析,得到了最终的优化方案为A3B1C3,也即翅片散热型材的齿高为30mm,齿厚为0.5mm,齿间距为2.0mm。