1.引言

模具技术是铝型材挤压的核心技术,直接影响产品质量、生产效率及生产成本。传统的铝型材挤压模具设计主要依靠工程类比和设计经验,其设计流程一般是按照“设计—反复试模—反复修模、改模—反复调整挤压工艺参数”的模式进行,这种经验试错法(Trial and Error),对于新产品的开发、工艺改进等存在设计周期长、试模次数多、成材率低、生产成本高等缺点。近年来,利用计算机技术对模具参数进行优化设计逐渐引起人们的关注,其基本模式是通过三维设计软件建模,根据所建立的三维产品模型进行模具设计,利用分析软件对所设计的挤压模具进行挤压过程的有限元模拟来获得目标函数值,由此建立人工神经网络模型并生成神经网络知识源,结合遗传算法的全局寻优模型实现目标值的最优化,最后通过数值仿真技术分析和验证优化结果的有效性。采用这种模式通过数字试模可有效避免模具设计过程中经验化、盲目化、重复化的不足,大幅度降低模具成本。

国外在神经网络和遗传算法方面的研究已较为成熟,但采用神经网络和遗传算法开展挤压模具优化设计工作的报道很少。已有的相关报道一般是采用上述模式实现单因素或双因素(如模孔位置)的优化[1,2,3]。本文将数值仿真、神经网络和遗传算法技术有机结合,建立了一套完整有效的挤压模具CAO系统,以实现铝型材挤压模的优化设计。

2.理论模型

2.1BP网络设计

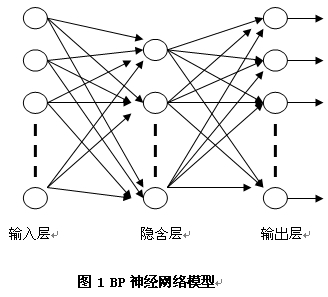

BP神经网络(Back Propagation Neural Network)是一种能向着满足给定的输入输出关系方向进行自组织的神经网络,最具代表性的是以信号处理理论为基础发展起来的前向多层神经网络及误差反向传播[4]。人工神经网络通过学习和训练,“记住”输入到输出间的一般映射关系,从大量离散实验数据中通过学习和训练,提取其领域知识,并将这些知识表示为网络联结权值的大小,进而建立相应的数学模型。

BP网络从结构上看是一种分层型网络,具有输入层、隐含层和输出层三层结构,如图1所示。

2.2遗传算法

遗传算法是一种群体性操作,该操作以群体中的所有个体为对象。选择、交叉和变异是遗传算法的三个主要操作算子。遗传算法包含如下6个基本要素[5]:

(1) 参数编码

通过编码将它们表示成遗传空间的基因型结构数据,建立起解空间与染色体空间点的一一对应关系。常用的编码方法主要有二进制符号编码法和十进制浮点数编码法。

(2) 初始群体生成

在进化的开始必须为遗传操纵准备一个由若干初始解组成的初始群体,也称为进化的初始代,即第一代。初始群体的每个个体都是通过随机方法产生的。

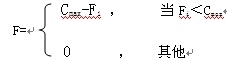

(3) 适应度评估检测

适应度是由目标函数值经过某种函数关系转换过来的。对于求最小值问题,适应度可通过下述函数得到:

其中Cmax选择有多种方法,可以取为输入参数,到目前为止Fi的最大值和在当前群体中或者最近几代中Fi的最大值。Cmax最好与群体无关。

(4) 选择

选择或复制操作是为了从当前群体中选出优良的个体,使它们有机会作为父代为下一代繁殖子孙。个体适应度越高,其被选中的机会就越多。常采用与适应度成比例的概率方法进行选择。

(5) 交叉

交叉操作是遗传算法中最主要的遗传操作。主要有一点交叉,两点交叉,多点交叉和一致交叉等。以简单的一点交叉为例,交叉分为两步进行:首先对群体中个体进行随机配对;其次,在配对个体中随机设定一个或多个交叉点,配对个体交换交叉点后面的所有基因位,形成两个新的个体。新个体构成子代群体。通过交叉,遗传算法的搜索能力得以飞跃提高。

(6) 变异

变异操作是对群体中个体的某些基因位上的基因值做变动,从而产生一个在某些基因位不同于原个体的新个体。变异操作同样也是随机进行的。

2.3 正交试验法[5]

正交试验法是根据数理统计学的原理,从大量的试验中挑选适量的具有代表性的试验点,应用一种标准化了的“正交表”来合理安排多因素试验的一种科学方法。由于具有均衡分散性和整齐可比性,所以可以提高试验效率,减少试验次数。一般使用正交试验法处理问题时,需要针对问题确定指标、弄清影响因素、选择位极,然后选用正交表,安排试验。

2.4 铝型材挤压成形CAE系统的实现

铝型材挤压成形CAE子系统是检验CAD模型设计是否合理的有效手段,也是预测铝型材挤压成形过程中金属流动、金属组织结构变化、应力应变分布、温度场分布、挤压工艺和模具参数对成形质量的影响等规律的关键方法。本文采用已经建立的CAD系统建立铝型材挤压模具和坯料的三维几何模型,并通过STL格式输入到CAE系统中进行仿真模拟,为CAO系统提供训练样本。

3.CAO系统设计

铝型材挤压多种参数的优化设计是一个组合优化问题,难以用传统数学优化方法解决。在应用铝型材挤压CAD/CAE技术建立铝型材挤压CAD模型并对其成形过程及参数变化规律进行CAE仿真的基础上,可以采用基于正交实验、人工神经网络、曲线拟合和遗传算法的铝型材挤压CAO技术建立铝型材挤压各参数与挤压质量间的关系映射模型,并预测不同参数值搭配对挤压质量的影响,进而确定优化参数。

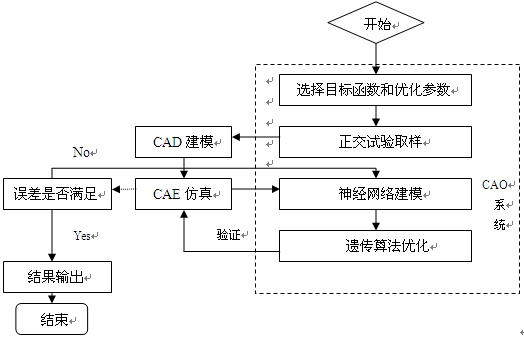

本文在MATLAB6.5软件平台上开发的铝型材挤压模具参数CAO系统(Computer Aided Optimization,计算机辅助优化,简称CAO)主要包括:设计参数和目标函数选择、正交实验组合安排、人工神经网络建模、目标函数拟合、遗传算法优化、优化结果输出等模块。基本步骤有:(1)确定铝型材挤压CAO的设计参数和目标函数,应用正交实验法安排试验组合,以较少的组组合数反映全面的参数变化规律;(2)对于每一种参数组合,采用铝型材挤压CAD系统建立相应的模具及坯料模型,输入到CAE系统中进行仿真获得目标函数,作为神经网络建模的训练样本;(3)用人工神经网络建立由CAE系统得到的设计参数和目标函数之间的映射关系;(4)将神经网络获得的映射关系采用曲线拟合、回归分析逼近求得设计变量与目标值的函数关系表达式作为遗传算法的适应度函数;(5)遗传算法求得模型的全局最优解并输出。再将结果输入到CAE系统中进行验证。其总体框架如图2所示。

图2 铝型材挤压模CAE/CAO系统结构框架

3.1 确定目标函数

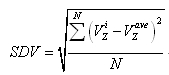

在铝型材挤压过程中,由于铝型材断面形状比较复杂,各部位金属都试图以不同的流速流出模孔,但铝型材作为一个整体却阻碍了这一点的实现,进而导致铝型材挤出后出现扭拧、波浪、弯曲和裂纹等缺陷。因此在优化设计时应以挤压过程中平衡金属流速为目标,选取金属流速均方差作为目标参数,其具体定义为:

其中:

N── 所考虑区域的特征点数目,主要分析工作带出口的速度分布,在工作带出口Oxy截面上每隔3-5mm取一个特征点。

![]() ── 研究截面上第i个特征点坯料挤出的轴向速度;

── 研究截面上第i个特征点坯料挤出的轴向速度;

![]() ── 研究截面上所有特征点处坯料挤出的平均轴向速度。

── 研究截面上所有特征点处坯料挤出的平均轴向速度。

显然,SDV值越小越好,最好能达到0,但实际上是难以达到的。在用遗传算法优化时,SDV值只能无限逼近0,因此我们需要取一个比较合理的SDV值作为要达到的目标。

3.2 选择优化参数

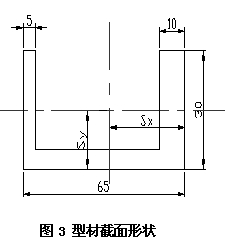

本文需要建立导流模参数和SDV值之间的神经网络模型,图3为一不对称槽形铝型材的截面形状,由于在挤压过程中,模孔的合理配置和工作带长度的合理计算直接影响到金属流动的均衡性。因此选择最小工作带长度和模孔质心偏移量作为优化变量。

|

水平 因子 |

铝型材质心偏移量 /mm |

最小工作带长度lbmin/mm |

|

|

Sx |

Sy |

||

|

1 |

30 |

6 |

2.5 |

|

2 |

31 |

9 |

2.75 |

|

3 |

32 |

11 |

3.0 |

|

4 |

33 |

13 |

3.25 |

|

5 |

34 |

15 |

3.5 |

3.3 设计正交试验

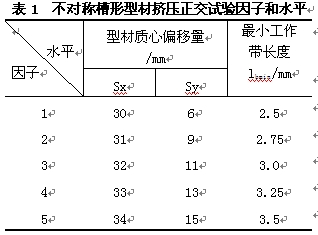

由于优化参数及其水平多且影响复杂,为了能够有效的减少模拟次数,采取正交设计进行数值模拟试验。正交试验的因素与水平见表1。根据正交设计原理,设计正交试验表如表2。

3.4 CAO建模与优化

铝型材挤压参数CAO系统的主界面由神经网络和遗传算法预处理区、运行按钮、优化结果后处理区、图形显示区,结果输出栏组成。

根据上述正交试验表,构造挤压工模具和坯料的CAD/CAE模型,并进行了CAE仿真求解,获得了各个试验方案的SDV值,如表3。

表2 不对称槽形铝型材挤压方案正交试验法

|

试验号 |

各因子所取水平 |

试验号 |

各因子所取水平 |

||||

|

Sx |

Sy |

lbmin |

Sx |

Sy |

lbmin |

||

|

1 |

1 |

1 |

1 |

14 |

3 |

4 |

1 |

|

2 |

1 |

2 |

2 |

15 |

3 |

5 |

2 |

|

3 |

1 |

3 |

3 |

16 |

4 |

1 |

4 |

|

4 |

1 |

4 |

4 |

17 |

4 |

2 |

5 |

|

5 |

1 |

5 |

5 |

18 |

4 |

3 |

1 |

|

6 |

2 |

1 |

2 |

19 |

4 |

4 |

2 |

|

7 |

2 |

2 |

3 |

20 |

4 |

5 |

3 |

|

8 |

2 |

3 |

4 |

21 |

5 |

1 |

5 |

|

9 |

2 |

4 |

5 |

22 |

5 |

2 |

1 |

|

10 |

2 |

5 |

1 |

23 |

5 |

3 |

2 |

|

11 |

3 |

1 |

3 |

24 |

5 |

4 |

3 |

|

12 |

3 |

2 |

4 |

25 |

5 |

5 |

4 |

|

13 |

3 |

3 |

5 |

表3 不对称槽形铝型材CAE仿真SDV值

|

试验号 |

SDV |

试验号 |

SDV |

试验号 |

SDV |

试验号 |

SDV |

试验号 |

SDV |

|

1 |

0.2401 |

6 |

0.2971 |

11 |

0.2305 |

16 |

0.2792 |

21 |

0.2566 |

|

2 |

0.2810 |

7 |

0.2942 |

12 |

0.2413 |

17 |

0.2737 |

22 |

0.2727 |

|

3 |

0.2083 |

8 |

0.2248 |

13 |

0.2201 |

18 |

0.2977 |

23 |

0.2807 |

|

4 |

0.2167 |

9 |

0.2413 |

14 |

0.2662 |

19 |

0.2401 |

24 |

0.2166 |

|

5 |

0.2631 |

10 |

0.2812 |

15 |

0.2854 |

20 |

0.2201 |

25 |

0.2549 |

3.5 优化结果数值模拟验证

将SDV值以及所对应的优化参数值经BP神经反复网络建模与训练,获得铝型材挤压参数与SDV值间良好的神经网络映射模型。以训练好的神经网络模型作为知识库,对各参数进行遗传算法优化。获得的最优解为:

最小工作带长度= 3.045mm; 铝型材质心偏移:Sx=36.279mm;Sy=13.423mm。

经过优化后的SDV=0.1220,较优化前有较大的减少,说明金属流动更为均匀。

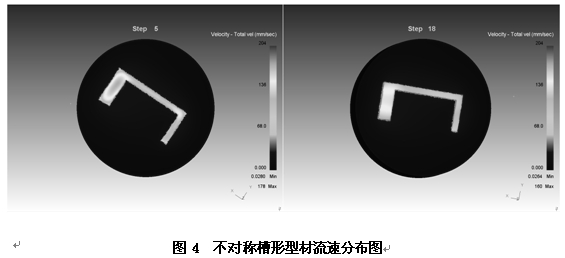

图4为图3所示的实心铝型材挤压时的金属Z向流速分布。

由图可知,在挤压初始阶段,由于设计时将坯料直径定义为与挤压筒直径相等,因此不存在坯料的镦粗现象。在挤压过程中,坯料与模具、坯料与挤压筒之间存在剧烈的摩擦作用,导致在靠近模口处坯料流动复杂,特别是在模口形状突变处。这是因为在模口处不同流向的坯料发生交汇,而形状突变的部位,各流向之间的差异性更大,这种差异性造成了坯料流动情况的复杂性。因此,在设计模具时通常采用增大圆角半径的方法来减小流速梯度。

从金属的Z向流速大小分析,发现挤压截面壁厚较大处流速明显快于壁厚较小处,这是因为在设计模具时,为了更好的观察质心位置对金属流速的影响,将模孔质心与模具中心重合,壁厚较大处与壁厚较小处相对于模具中心的距离相等,造成截面流速发生差异,工作带长度已无法对金属流速的不均匀性起到调节作用。因此在进行模具优化时,应重点考虑模孔的质心位置,已达到金属均匀流出模孔的效果。

4.结论

建立了BP神经网络、数值模拟和遗传算法相结合的铝型材挤压模具优化模型。由正交实验法确定模拟实验组合,采用DEFORM软件对铝型材挤压过程进行数值模拟,建立了一套完整有效的挤压模具CAE/CAO系统。并在对比分析了不对称槽形铝型材挤压模优化前后金属流动均匀性的基础上,进行了模具设计参数和挤压工艺参数的优化。铝型材挤压是一个多参数耦合作用的、复杂的、离散性的系统,各个参数的变化范围差异很大,很难用传统的数学优化方法解决。本文以有限元模拟成形过程为基础,基于MATLAB平台,采用正交实验法、BP神经网络与遗传算法,开发了铝型材挤压模具CAO系统,进而优化工艺参数。通过对不对称槽形铝型材和简单方管铝型材的模具进行的参数优化,证明经过优化后的模具,金属流动更为均匀。