1 引言

近几年来,随着我国铝加工技术的不断发展,铝合金型材越来越广泛地运用于轨道、桥梁、车辆、航空、集装箱等重要领域,从而导致大量大型工业铝型材的开发和运用。工业铝型材具有厚度薄、尺寸大、断面结构复杂等特点,合理设计这类薄壁大断面铝型材挤压模具是大型工业铝型材生产的关键,也是提高挤压生产效率的非常重要的保证。本论文针对具有厚度薄、截面宽、挤压系数大、需求量非常大、交货周期非常短等特点的集装箱侧板铝型材,本文提出了四种模具设计方案,通过实验和对比分析,从中确定了该铝型材合理的模具设计方案和模具工作带长度,最后,通过生产实验确定了合理的挤压生产工艺控制方法和控制参数。 铝合金集装箱优点是重量轻,外表美观,防腐蚀,弹性好,加工方便以及加工费、修理费低,使用年限长。

2 铝型材结构与工艺分析

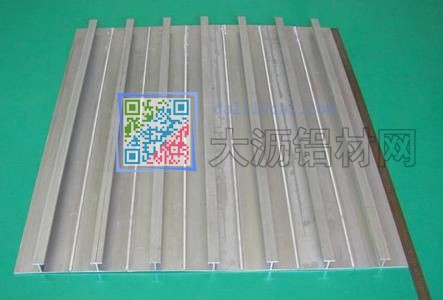

集装箱是航海运输业的重要装备,集装箱体上需要大量的不同规格和形状的铝型材,其中包括箱内地板、连接件、门槛、导轨、支撑梁、箱门框架、侧板,等等。图1 所示为某集装箱侧板铝型材产品的断面图,该型材产品具有如下特点:材料为6061(LD30)铝合金。该产品在65MN挤压机上挤压生产,挤压筒内径为φ395mm。

(1)断面长度为450mm,壁厚最薄处只有2.8mm,型材宽度和型材厚度相差很大;

(2)型材结构不是完全左右对称;

(3)挤压系数大,λ=92 ,远远超出正常的挤压系数,由此引起的挤压力非常大、挤压速度慢等挤压工艺条件常常又会导致型材出口温度无法保持在500℃以上;

(4)为了保证型材的硬度,减小挤压力,需要加大分流孔面积和减小工作带长度,即增大分流比(分流孔总面积与型材断面总面积之比,k=S 分/S)。

图1 薄壁大断面集装箱铝侧板断面图

3 模具设计方案分析

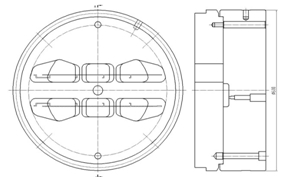

产品壁厚薄,挤压系数大(λ=92),挤压力大,挤压速度慢而保证不了型材出口温度在500℃以上,使型材硬度不足。考虑到型材以上特点,采用了四个设计方案,如图2、3、4和5所示。图2的分流比为15, k值越小,即分流孔越小,金属第一次变形阻力大,变形程度增大,从而挤压力增大,金属流动的不均匀性和紊流加剧,导致制品成形难度大容易塞模并且常出现闷车现象;同时挤压力增大,模具承受压力也将增加,从而降低模具寿命。

集装箱铝材模具设计方案图2

图3 的分流比24.5,k值越大分流孔就越大,一方面有利于金属的流动,降低挤压力,另一方面提高了挤压速度,保证了出口温度在500℃以上,从而降低了因硬度不足而产生的报废,单机的产量得到一定的提高。

集装箱铝材模具设计方案图3

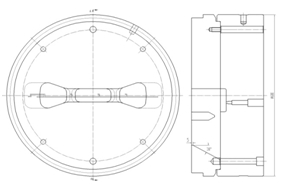

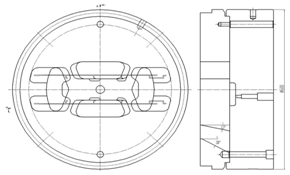

方案3 和方案4 是在一出一模具设计方案的基础上,为了进一步提高单机产能,加快订单的配套、缩短交货期、提高经济效益等目的,而开发的一出二模具。

图4的分流比14,图4所示的是各自独立的分流孔对应提供型材的相应的位置,是常见的设计结构。这种结构由横的大简支梁作主要的支承,中间的四条桥辅助支承,模子受压时中间刚性部分和两边下沉的程度不同,中间下沉多两边下沉少,导致模具稳定性差,常塞模,同一跟铝棒的棒头跟棒尾的型材壁厚变化相差有0.5mm,把导流的厚度相对加厚,从而提高导流的刚度但另一方面挤压力也随着增大,金属变形阻力加大。

集装箱铝材模具设计方案图4

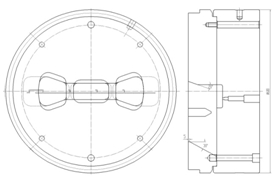

图5的分流比20,图5所示的这种新结构的模子一方面分流比比图4的要大,另一方面四桥成为一刚性整体,模子在受压时,中间刚性部分只会因其它四桥构成的柔性支座的变形而整休下沉,而其本身不会产生挠曲,并且有效地保护了中间部分的悬臂。同时因分流桥处于模圆周相同位置,变形均匀,所以模具的弹性变形不影响型材的壁厚精度,模子两侧的分流孔使金属尽量流向模具两端这样不会引起流速不均,从而保证了型材的良好成形。由于这种结构的四条桥宽度比图4的要短,从而可以把导流减薄,降低挤压阻力,提高挤压速度来增加单机产量。

集装箱铝材模具设计方案图5

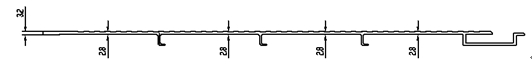

4 工作带长度的设计

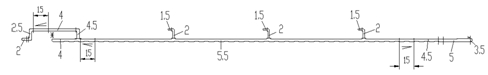

为了确定工作带长度,首先考虑金属流动速度,因为工作带的长度金属的流动非常敏感;其次考虑的是耐磨性。工作带过薄,不耐磨损,对型材的表面质量有好处但容易过早的导致模具报废;工作带过长,增加磨擦阻力,导致挤压力升高,影响产品的表面质量,特别是这种型材更要慎重考虑,尽可能减少工作带长度。此型材我司设计的最长工作带长度为5.5mm,最短的工作带长度为1.5mm,具体设计参数如图6所示。

5 挤压工艺参数

在挤压工艺方面也作了调整,合理制订了挤压工艺,挤压工艺参数见表1。

表1集装箱铝材挤压工艺参数

|

铸棒温度℃ |

模具温度℃ |

挤压筒温度℃ |

挤出温度℃ |

挤压速度m/min |

水淬后温度℃ |

|

480~500 |

440 |

410 |

500~530 |

7~11 |

≤50 |

(1)6061合金变形抗力大,所以铸棒温度应偏上限480~500℃。

(2)模具温度偏高。

(3)要使合金主要强化相完全固溶,须保证淬火温度在500℃以上,因此型材挤压出口温度应控制在500~530℃。

(4)6061合金淬火敏感性高。要求淬火冷却强度大,冷却速度快,必须通过水淬使其温度迅速降到50℃以下。

6 结论

本文详细介绍了工业铝型材薄壁大断面挤压模具的设计难点以及优化设计方案,指出挤压系数较大的型材模具如何设计才能够降低挤压力,增加模具寿命,提高生产效率。综上所述,模具结构对挤压力的影响是比较敏感的,为了降低挤压力,同时又要确保产品的质量,一是要尽可能减小导流模的厚度;二是合理设计分流孔的形状,尽可能增大分流比让模面上的金属能够畅流;三是严格控制工作带的长短,尽可能保证成形的同时减少工作带长度。通过采用以上几方面的措施,对挤压薄壁大断面型材降低挤压力有较好的效果。