1 前言

随着中国经济建设的高速发展,人民生活水平的提高,中国建筑行业发展迅速,铝型材的需求量不断增加,因此,铝合金挤压模具设计、制造和生产的需求量也不断增加。

铝型材产品在各行各业中都得到广泛应用,并且产品不断地向着多样化和复杂化发展,对产品的加工精度要求也越来越高。挤压模具是挤压工艺过程的基础,不仅决定挤压产品的形状、尺寸精度和表面状态。质量要求愈来愈高,对模具的加工要求也随之提高。加工精度是加工的最大要求,所以该如何有效提高模具的加工精度成为当今一项较难解决的问题。

1.1 模具加工质量包括加工精度及表面质量

加工精度是加工后零件表面的实际尺寸、形状、位置三种几何参数与图纸要求的理想几何参数的符合程度。理想的几何参数,对尺寸而言,就是平均尺寸;对表面几何形状而言,就是绝对的圆、圆柱、平面、锥面和直线等;对表面之间的相互位置而言,就是绝对的平行、垂直、同轴、对称等。零件实际几何参数与理想几何参数的偏离数值称为加工误差。

加工精度与加工误差都是评价加工表面几何参数的术语。加工精度用公差等级衡量,等级值越小,其精度越高;加工误差用数值表示,数值越大,其误差越大。加工精度高,就是加工误差小,反之亦然。

任何加工方法所得到的实际参数都不会绝对准确,从零件的功能看,只要加工误差在零件图要求的公差范围内,就认为保证了加工精度。

机器的质量取决于零件的加工质量和机器的装配质量,零件加工质量包含零件加工精度和表面质量两大部分机械加工精度是指零件加工后的实际几何参数(尺寸、形状和位置)与理想几何参数相符合的程度。它们之间的差异称为加工误差。加工误差的大小反映了加工精度的高低。误差越大加工精度越低,误差越小加工精度越高。

2 影响加工精度的主要方面

2.1 尺寸精度

指加工后零件的实际尺寸与零件尺寸的公差带中心的相符合程度。

尺寸精度是用尺寸公差来控制的。尺寸公差是切削加工中零件尺寸允许的变动量。在基本尺寸相同的情况下,尺寸公差与愈小,则尺寸精度愈高。

2.2 形状精度

指加工后的零件表面的实际几何形状与理想的几何形状的相符合程度。 评定形状精度的项目有直线度、平面度、圆度、圆柱度、线轮廓等6项。形状精度是用形状公差来控制的,各项形状公差,除圆度、圆柱度分13个精度等级外,其余均分12个精度等级。1级最高,12级最低。

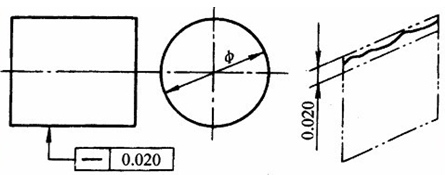

(1)直线度

图1为给定平面内的直线度公差带

图2为给定一个方向上的直线度公差带

图3为给定两个方向上的直线度公差带

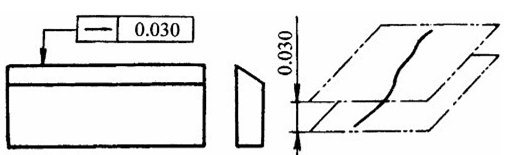

(2)平面度

图4为平面度公差带

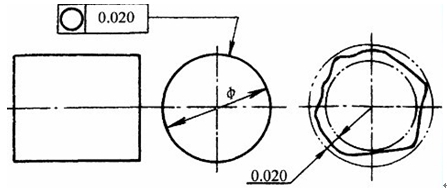

(3)圆度

图5为圆度公差带

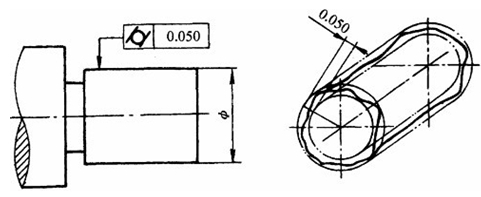

(4)圆柱度

图6为圆柱度公差带

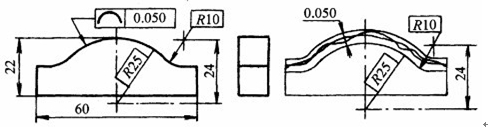

(5)线轮廓度

图7为线轮廓度公差带

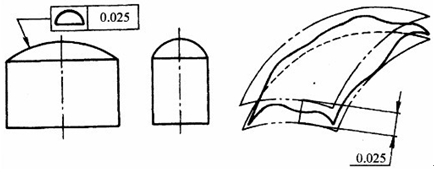

(6)面轮廓度

图8为面轮廓度公差带

2.3位置精度

指加工后零件有关表面之间的实际位置精度差别。 评定位置精度的项目有平行度、垂直度、倾斜度、同轴度、对称度、位置度、圆跳动和全跳动等八项。位置精度是用位置公差来控制的,各项目的位置公差亦分为12个精度等级。

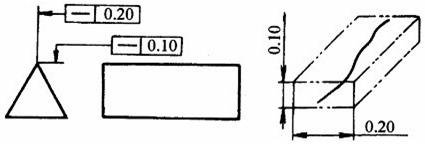

(1)平行度

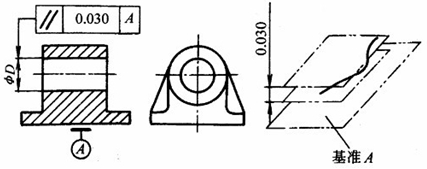

图9为以平面为基准的平行度公差带

(2)垂直度

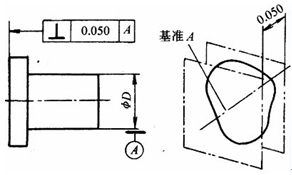

图10为以轴线为基准的垂直度公差带

(3)倾斜度

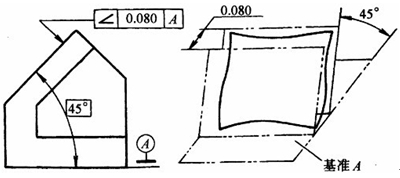

图11为倾斜度公差带

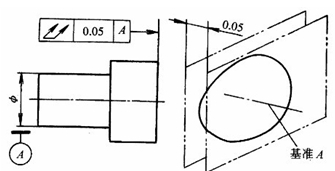

(4)同轴度

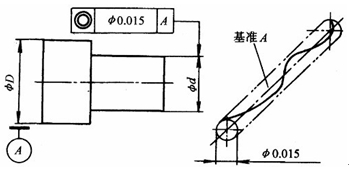

图12为同轴度公差带

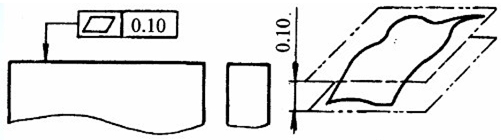

(5)对称度

图13为对称度公差带

(6)位置度

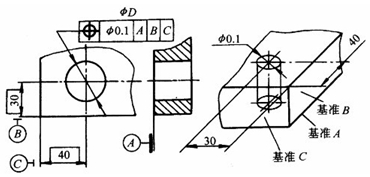

图14为轴孔线的位置度

(7)径向圆跳动

图15为径向圆跳动公差带

(8)端面圆跳动

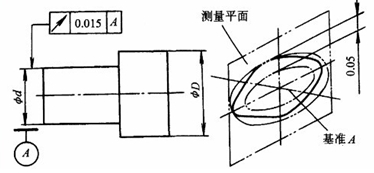

图16为端面圆跳动公差带

(9)径向全跳动

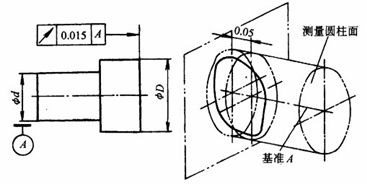

图17为径向全跳动公差带

(10)端面全跳动

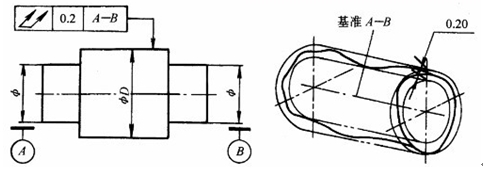

图18为轴向全跳动公差带

3 尺寸精度、形状精度和位置精度的关系

通常在设计机器零件及规定零件加工精度时,应注意将形状误差控制在位置公差内,位置误差又应小于尺寸公差。即精密零件或零件重要表面,其形状精度要求应高于位置精度要求,位置精度要求应高于尺寸精度要求。

4 影响加工精度的原因

4.1 加工原理误差

加工原理误差是指采用了近似的刀刃轮廓或近似的传动关系进行加工而产生的误差。加工原理误差多出现于螺纹、齿轮、复杂曲面加工中。

4.2 调整误差

机床的调整误差是指由于调整不准确而产生的误差。

4.3 机床误差

机床误差是指机床的制造误差、安装误差和磨损。主要包括机床导轨导向误差、机床主轴回转误差、机床传动链的传动误差。

4.4 夹具的制造误差和磨损

夹具的误差主要指:(1)定位元件、刀具导向元件、分度机构、夹具体等的制造误差;(2)夹具装配后,以上各种元件工作面间的相对尺寸误差;(3)夹具在使用过程中工作表面的磨损。

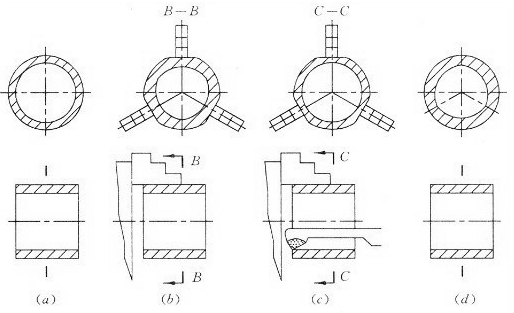

图19

如上图19所示,上图为三爪自定心卡盘装假盘套工作的情形,其中图(a)为装夹前工件的形状;图(b)为夹紧后的形状;图(c)为内孔加工完后未卸下的形状;图(d)为卸下工件,弹性变形恢复后的形状,此时夹具误差反映到加工表面内孔上。因此,加工薄壁零件时,夹紧力应在工件圆周上均布分布,采用液性塑料夹具可达到这种要求。

4.5 工艺系统受力变形

工艺系统在切削力、夹紧力、重力和惯性力等作用下会产生变形,从而破坏了已调整好的工艺系统各组成部分的相互位置关系,导致加工误差的产生,并影响加工过程的稳定性。主要考虑机床变形、工件变形以及工艺系统的总变形。

(1)切削力对加工精度的影响

只考虑机床变形,对加工轴类零件来讲,机床受力变形使加工工件呈两端粗、中间细的鞍形,即产生圆柱度误差。只考虑工件变形,对加工轴类零件来讲,工件受力变形使加工后工件呈两端细、中间粗的鼓形。而对加工孔类零件来讲,单独考虑机床或工件的变形,加工后工件的形状与加工的轴类零件相反。

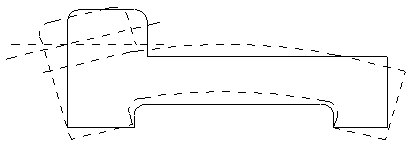

图20

如上图20所示,车削加工中,车床部件中受热最多有变形最大的是主轴箱,上图虚线表示车床的热变形,车床主轴前轴承的温升最高,影响加工精度最大的是主轴轴线的抬高和倾斜。

4.6加工现场环境影响

加工现场往往有许多细小金属屑,这些金属屑如果存在与零件定位面或定位孔位置就会影响零件加工精度,对于高精度加工,一些细小到目视不到的金属屑都会影响到精度。目前这个影响因素会被识别出来但并无十分到位的方法来杜绝,往往对操作员的作业手法依赖很高。其次对机床的清理工作一定要到位,尽量避免不必要的影响。

5 获得加工精度的方法

5.1 对工艺系统进行调整

(1)试切法调整

通过试切—测量尺寸—调整刀具的吃刀量—走刀切削—再试切,如此反复直至达到所需尺寸。此法生产效率低,主要用于单件小批生产。

(2)调整法

通过预先调整好机床、夹具、工件和刀具的相对位置获得所需尺寸。此法生产率高,主要用于大批大量生产。

5.2 减小刀具磨损

在刀具尺寸磨损达到急剧磨损阶段前就必须重新磨刀,不要等到刀具彻底磨损后才磨刀,这样会对工件造成极大的伤害,对加工精度影响较大。

5.3 减小工艺系统的受力变形

主要从:提高系统的刚度,特别是提高工艺系统中薄弱环节的刚度;减小载荷及其变化

(1)提高系统刚度

①合理的结构设计

a) 尽量减少连接面的数目;

b) 防止有局部低刚度环节出现;

c) 应合理选择基础件、支撑件的结构和截面形状。

②提高连接表面的接触刚度

a) 提高机床部件中零件间结合面的质量;

b) 给机床部件以预加载荷;

c)提高工件定位基准面的精度和减小它的表面粗糙度值。

③采用合理的装夹和定位方式

a) 减小载荷及其变化

b) 合理选择刀具几何参数和切削用量,以减小切削力;

c) 毛胚分组,尽量使调整中毛胚加工余量均匀。

6 结束语

分析模具在加工中误差存在的主要原因及影响,从而提出如果提高加工精度的有效措施。在机械加工中,误差是不可避免的,要在模具领域中作出一定的成绩,首先要在加工中下功夫,要想加工得好,首先要从加工精度及表面质量着手。只有对误差产生的原因进行详细分析,并采取相应的预防措施,结合好的方法,从而减少加工误差,提高模具加工精度,提高加工水平。