1.前言

铝及其合金因其很多优越性能,已成为有色金属中使用量最大、应用面最广的金属材料,其使用范围遍及各个行业。铝合金产品必须经过表面处理,以改善其表面性能、扩大其应用范围、延长其使用寿命。在阳极氧化后进行封孔的处理工艺中,封孔质量的好坏直接决定铝合金产品的性能及使用寿命。常温、中温以及普通的高温封孔剂在工业生产已应用多年,但随着铝合金高端产品的开发,特别是国内外光伏产品太阳能边框的生产,普通的封孔工艺已不能满足其高品质的要求,我公司SBA-607G高温封孔剂是一种单组份固体,经过大量的实验和市场生产的检验,以其卓越的封孔效果、简单易操作的工艺、实惠的成本获得市场的一致好评,并已在市场大面积投入使用。

2.常温和中温及沸水封孔在特种型材特别是在太阳能边框铝材的生产上存在的不足

太阳能的铝合金边框使用寿命一般要在10年以上,并且因其一直暴露在各种恶劣的自然环境中,所以它必须具有非常好的品质,必须能经受起高温、超长时间的强光暴晒、风雨及各种盐雾大气的腐蚀以及沙尘的磨损。而最早的沸水封孔因对水质的要求高、封孔时间长、能耗大已基本无厂家使用;普通的常温封孔和中温封孔在耐腐蚀性能、耐膜裂性能、耐磨性、耐候性、贴膜性能等方面都难以达到边框的品质要求。诸如常温封孔耐膜裂最高温度约50℃,中温耐膜裂最高约70-75℃,而太阳能边框的耐膜裂温度要求是最低82℃。

3.关于新型高温封孔剂的独特成份的研究

新型高温封孔剂是在中温的基础上进一步提高封孔质量的一种新产品。其主成份是复合镍盐,通过实验配以更为特别的抑灰剂、PH值缓冲剂、表面活性剂、促进剂等,而具有更为优异的封孔品质。

3.1 抑灰剂的选择

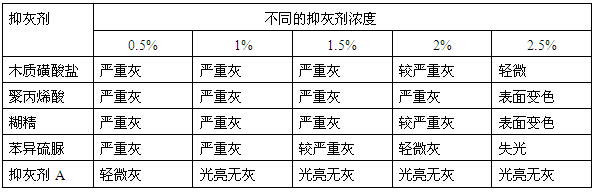

封孔灰是封孔过程常常会出现的问题,通常都是加入抑灰剂。抑灰剂通常是一些大分子的有机物,如木质磺酸盐、聚丙烯酸、糊精、羟基羧酸以及磷酸盐等,用量一般是封孔剂的2%左右。大量实验证明,采用一种较低分子量的醇类化合物(A)既能抑制封孔灰的形成,又不影响镍在膜孔中的沉积,抑灰效果良好。实验中,在同一成份、相同温度的基础槽液的五个小槽中,分别同时加入同等含量的某种木质磺酸盐、聚丙烯酸、糊精、苯异硫脲以及A,并逐渐增加其含量。实验采用同一前处理及氧化工艺的同一膜厚的铝材,保证统一足够超长的封孔时间,结果发现只有抑灰剂A效果最好,其最适宜的浓度为1%,再增加含量作用不明显。但另外几种抑灰剂效果差于A,浓度继续增加反而改变铝材表面光度及颜色。以标准膜厚10um为例,温度90℃,封孔时间15分钟,实验结果见表1。

表1 不同品种抑灰剂的处理效果

3.2 独特成份的PH值缓冲剂

不同工艺的封孔,因槽液成份的不同,参与反应的物质不一样,其封孔过程中的反应和原理会有差异,这种差异影响槽液PH值的不同变化,常规生产中常温封孔会使PH值上升,而中温封孔则导致PH值会下降,为了保证生产过程中PH值的稳定,封孔剂厂家都会在封孔剂中添加PH值缓冲剂。同样,高温封孔过程中,槽液PH值也会发生变化,如何稳定PH值选择适宜的缓冲剂是关键。

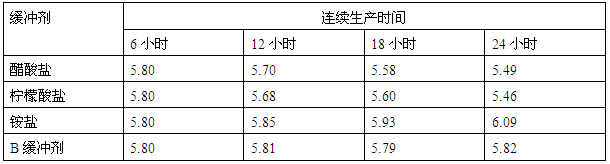

PH值缓冲剂一般是某种弱酸与其酸盐或弱碱与其弱碱盐按一定比例的混合物,反应中通过弱酸或弱碱与其盐的相互作用而起到PH值平衡的结果。多次实验结果显示,高温封孔采用某种弱碱及其盐的缓冲剂,缓冲性能最好。以醋酸盐缓冲剂、柠檬酸盐缓冲剂及弱碱性B缓冲剂和弱碱性铵盐缓冲剂结果为例,槽液在加入同等量的缓冲剂,连续生产同等面积、同等膜厚的铝材,不同时间的PH值变化结果见表2。

表2 不同弱酸及弱碱缓冲剂的实验效果

3.3 采用良好性能的表面活性剂、促进剂

表面活性剂是封孔剂的重要组成部分,使用适当的表面活性剂有助于封孔时镍在膜孔中沉积,同时大大增加封孔后铝表面的光滑度。但大多数活性剂泡沫很多,特别是在温度高的情况下容易浑浊;有的活性剂有抑制封孔的副作用。实验中,我们发觉阴离子表面活性剂肥皂类型的乳化泡沫太多;硫酸化物类型的则很容易产生沉淀;磺酸化物类型的耐槽液中的杂质性能差,封孔过程中会在铝材表面形成污垢。使用阳离子和非离子表面活性剂溶解性特别好,但在封孔中铝材表面很容易变色,封孔失重和染色实验都不理想。而一种甜菜碱非离子型表面活性剂,在不同PH值的槽液中都具有良好的溶解性和乳化性,对封孔的失重和染斑检测效果极为良好,大大提高了封孔质量。

新型高温封孔的过程主要镍在膜孔中沉积封孔,另外还伴随着水合封孔的反应。在封孔剂中加入独特成份的促进剂,能加快镍在膜孔中的沉积,同时还促进膜孔中水合氧化铝的生成,显著提高封孔速度;并对着色料和染色料具有优良的封孔效果,不变色褪色;封孔后可以立即贴膜。在产品开发的过程中,实验所采用的贴胶为一种常用封口胶带,其粘性比市场太阳能边框的贴膜粘性要高得多。铝材封孔后立即贴膜,放入70℃恒温炉烘烤72小时后绝不粘胶。促进剂还能同时络合氧化槽以及着色槽带入的有害离子,形成絮状或极小颗粒,通过过滤除去,维持槽液的稳定,促进封孔的进行。

4.生产工艺的研究

新型高温封孔剂SBA-607G是一种单组份固体,生产过程中操作简单,工艺容易控制。通过深圳华加日西林多年的使用,发觉其工艺主要控制镍含量、PH值、温度和封孔时间,并且PH值、温度和封孔时间三者有一定的对应关系。在华加日西林的生产取样检测归纳过程中,取样都以标准膜厚20um银白料,品质检测时间为封孔后2小时立即检测。各个参数的影响主要以磷铬酸失重检测和膜裂实验为标准。

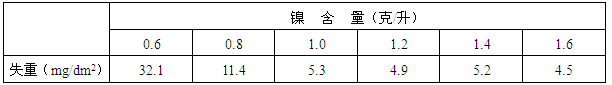

4.1 镍含量对封孔品质的影响

新型高温封孔的主要是复合镍盐的沉积封孔,生产实践证明槽液中镍的含量在0.8-1.2g/L之间,封孔失重检测良好,镍的含量继续增大,封孔效果不会有更大的改善。见表3。

表3

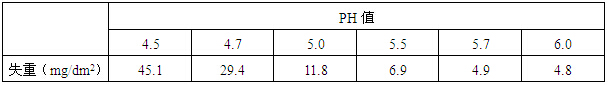

4.2 PH值对失重的影响

封孔反应中氢氧根与膜孔中向外扩散的铝离子相遇,生成水合氧化铝而在膜孔中沉积下来,封住膜孔,同时有H+析出,槽液的PH值会逐渐下降。在镍的沉积和水合反应的同时进行中,只有适宜的PH值才会促进镍在膜孔中的沉积,提高封孔质量和速度。大量的数据表明PH值的最佳范围在5.0-5.7之间,见表4。

表4

4.3 温度对封孔效果的影响

新型高温封孔兼合镍封孔和水合反应的同时进行,而水合反应必须槽液在较高的温度下进行,但镍封孔温度较高时耐磨性、耐蚀性能反而会降低,如何促进水合反应的进行,又能提高镍封孔的品质,适宜的封孔温度是关键。实验数据显示槽液的温度85-90℃最为适宜。太阳能边框的另一个重要质量要求就是耐膜裂性能。封孔温度也是在85-90℃时,能有效提高氧化膜的抗热裂性能,温度再继续升高作用不明显。实验时铝材封孔后立即取样,在恒温箱中,从52℃开始起,以 6℃为一个阶梯,逐渐提高温度,每一阶梯烘烤30分钟,逐次仔细观察铝材表面氧化膜的变化情况,在观察铝材表面的时候切记不要将铝材拿出烤箱,因为铝材拿出烤箱温度会迅速降低,表面膜裂纹会迅速收缩而难以观察。封孔温度与裂膜情况的实验见表5:

表5

4.4 封孔时间对封孔效果的影响

封孔时间的控制与PH值和温度有很大的关联,较高PH值和较高的温度,封孔时间相对缩短,反之则需较长。在生产中如果固定封孔时间,槽液PH值较低时温度则需升高,PH值较高时温度可以略低。对于常规工艺,封孔速度0.4min/um即可,时间延长效果不大。以太阳能边框氧化膜厚20um铝材为例,在槽温85-90℃、PH值5.3-5.5,封孔失重与封孔时间的关系见表6。

表6

5.结论

随着光伏产业的发展,铝合金太阳能边框铝材的质量要求越来越高,特别是边框在恶劣环境气候下要求有很好的耐膜裂、耐腐蚀、耐风沙磨损等性能。通过大量实验和生产实践,利用特殊成份的封孔促进剂、表面活性剂和抑灰剂等组成新型的单组分高温封孔剂,大大提高了太阳能边框的封孔质量,优化了边框的各种耐候性能。从几年客户的生产情况来看,新型的高温封孔剂使用方便,槽液稳定,封孔效果良好,缩短了封孔时间,经济效益显著,并得到了客户的一致好评。

1.SBA-607G新型高温封孔剂成份独特,槽液稳定,封孔速度快,具有常温和中温不可比拟的优越性。

2. SBA-607G新型封孔剂能大大提高太阳能边框的失重、贴膜、热裂性以及耐腐蚀性能,为太阳能边框的生产提供了有力保障。