1 前言

粉末静电喷涂是利用高压静电电场将粉末吸附于工件表面的一种涂装方法,粉末喷涂铝型材产品具有极强的耐酸性、耐腐蚀性及良好的装饰性,涂层在10年甚至更长时间内保持不褪色、不龟裂、不脱落。但粉末喷涂铝型材若在

生产过程中控制不当,会产生退色、掉粉等质量问题,我们通过对各生产环节进行追溯与分析,探讨了影响粉末喷涂型材掉粉的因素及改进措施。

2 粉末喷涂铝型材掉粉问题的深入分析及改进措施

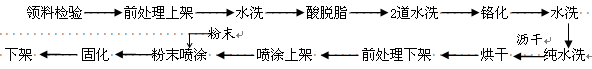

2.1 铝型材卧式线喷涂工艺流程

图1 工艺流程图

2.2 掉粉的原因分析及改进措施

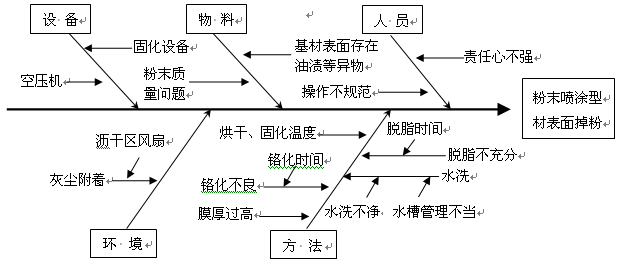

对于粉末喷涂型材表面掉粉问题,利用鱼骨图法,从各工序入手,分析影响因素及改进措施。

图2 鱼骨图

2.2.1 物料因素2.2.1.1 基材表面质量

基材表面氧化皮、油脂、灰尘及盐分等附着物处理不充分,会对基材耐腐蚀性产生较大影响,在使用过程中基材会形成蚀点,使涂层过早起泡,涂层附着力下降。因此基材表面的处理情况是涂层附着力的决定性因素之一。涂装前需确认基材表面质量,避免不良型材进入后工序。

2.2.1.2 粉末

粉末对涂层性能会有直接影响,具体表现在粉末粒度、粉末电阻率及粉末含水量等方面。

实际生产中粉末粒度在30~50μm之间,当粉末粒径小时,粒子带电量小,喷涂时上粉率则低,而粉末粒径太大时,无法得到较薄的涂层;对于粉末电阻来说,当其体积电阻太小时,带电粉末易放出带电电荷,附着的粉末易脱落;当粉末受潮或压缩空气潮湿都会使粉末吸湿结团,影响喷涂效果,因此我们在使用、贮存过程中需避免潮湿环境。

2.2.2 设备因素

2.2.2.1 固化炉

对于粉末喷涂,固化是一道重要工序,实际生产中由于设备故障等因素,炉温会产生波动,致使局部炉温偏高或偏低,固化时间不够,影响涂层性能。因此,需定期用炉温测量仪测定并调整炉温。

2.2.2.2 空压机

空压机为涂装过程提供辅助空气,空气排水、除油不充分会对涂装产生直接影响。因此油水分离器、干燥机及排水装置需做好日常维护保养工作,制定日常专人维护制度。

2.2.3 人员及方法因素

2.2.3.1 前处理

酸脱脂目的在于去除基材表面的油渍及氧化物,起保护基材的作用,酸脱脂处理情况将直接影响型材的耐腐蚀性,而过久的处理会产生过腐蚀,因此合理控制槽液浓度及处理时间十分重要。实际生产中往往由于我们工艺控制规范性差,操作随意而导致产品质量问题。

铬化处理在于生成一层致密的铬化膜,增强涂层耐腐蚀性及附着力,在铬化过程中,往往会产生反应过快而导致铬化膜疏松等问题。实际操作过程中,我们一般通过观察控制时间来控制铬化质量。因此,合理的控制铬化时间显得十分重要,时间过久表面起粉,时间不够表面发白,这些都会影响粉末附着力。铬化时间受槽液浓度及PH等指标的影响,随着反应的进行,铬化剂被消耗,反应时间变长,此时应及时添加铬化剂。此外实际生产中通过加入调酸剂来调整铬化速度,调酸剂过多过快的补加,会使PH值偏低,反应过快,造成铬化膜疏松。因此调酸剂需采取少量多次加入原则,添加后取样送检,避免过量添加。

表面存在铬化留痕会引起局部涂层附着力下降,究其原因在于部分型材装饰面紧贴一起,酸洗、水洗不彻底。因此在生产中需做好工艺规范操作培训,明确规定装饰面间隔铝线,制定水槽更换管理制度,并做好相关落实工作。

2.2.3.2 涂装膜厚

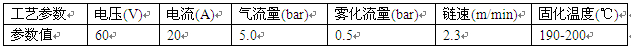

取同批次、同色号合格粉末,挑选前处理合格样板,每组4块铝板,规格150mm×75mm×1.0mm,分别在不同车间进行试验,统一涂装工艺,试验不同膜厚对涂层性能影响。对两车间试验样板分别编号,涂装工艺及检测结果如下:

表1 试验工艺参数

表2 试验结果

从结果我们发现,同色号、同批次粉末进行试验,其中膜厚偏高样品检验达标情况不是很理想,因而膜厚对涂层性能有一定的影响。不管是从成本角度还是产品质量角度,涂装过程中控制好膜厚都显得十分重要。

此外,员工的责任心不强、工艺操作不规范都会影响到产品质量的安全、可靠。员工涂装前挂料过程中,未规范佩戴防护手套,汗渍附着基材表面,后经喷涂固化,汗渍的附着会腐蚀基材,使涂层附着力受到影响。

2.2.4 环境因素沥干区风扇等设备清洁状况一定程度上影响产品质量,灰尘附着铬化膜表面会引起光泽度下降。对此我们制定严格的卫生责任制度,落实风扇等设备5S工作。生产过程中,往往由于很小的细节没有做到位,而出现产品质量问题。

3 结论

通过调查研究粉末喷涂铝型材表面掉粉问题,运用鱼骨图、统计图及现场试验等方法,分析及确认产生问题的原因,探讨了影响表面附着力的因素及措施。通过调查分析粉末喷涂铝型材表面掉粉问题,探讨了影响涂装附着力的相关因素,运用各种分析工具,分析引起型材掉粉的原因及改进措施。影响涂层附着力的因素很多,实际生产中,往往由于生产工艺、操作等细节执行不到位,而导致掉粉等产品质量问题。目前行业中操作人员文化素质偏低、规范管理相对匮乏都影响着我们的产品质量及企业健康发展。只有通过不断提升现场管理,规范工艺操作细节,提升人员素质,才能保证产品质量的持续稳定与可靠。