前言

随着建筑铝合金型材逐渐普及,阳极氧化铝型材因用于民用建筑的铝门窗而被人们所熟知。且氧化膜具有抗蚀、耐磨、吸附、绝缘、经久耐用、安全无毒等优良特性,因而越来越融入人们的日常生活中。膜厚在20μm以上的阳极氧化膜在夏天高温长时间曝晒的情况下,表面会有曝裂现象出现,银白料会较清晰地呈现出来。针对此现象,从生产工艺角度来分析、解决,避免此异常现象对铝门窗的使用产生不良影响。

阳极氧化是将铝型材作为阳极置于硫酸电解质溶液中,在直流电的作用,氧离子与铝基材表面发生化合作用使其形成AL2O3膜层。铝的阳极氧化实质就是水的电解作用。

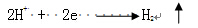

在阴极上的反应:

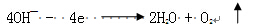

在阳极上的反应:

铝型材与其电解作用析出的氧离子,生成无水氧化铝膜AL2O3。

形成氧化膜的反应:

氧化膜由Al2O3?H2O、多孔层、阻挡层三种结构组织组成。由于氧化铝离子的体积大于铝原子,所以在最初几秒钟所生成的氧化膜完全覆盖了铝表面,此时生成的是致密无孔、电阻较高的氧化膜内层—阻挡层,而硫酸电解液是一种强酸性溶液,对生成的氧化膜有溶解作用,故氧化膜的生成是不均匀的,氧化膜边生长边溶解,电场作用下就形成了多孔氧化膜—多孔层。阳极氧化过程中,阻挡层既不断转化成多孔层,同时又不断朝铝金属内部方向重新生成 ,其厚度几乎维持不变,而多孔层却在不断增厚。氧化膜中均含有水,但均为结晶水。

氧化膜厚度在20μm以下,在正常生产工艺控制下,其耐热裂是很少出现异常的,只有氧化膜厚度在20μm(含20μm)以上才容易出现热裂现象。

阳极氧化膜在20μm以上的生产控制

1.阳极氧化

阳极氧化时电解槽液一般控制在18℃~22℃。电解槽温度低时,铝型材表面电解形成的氧化膜变硬、变脆。检测加温时氧化膜出现热裂纹的几率增大。电解槽温度高时,非晶型多孔的Al2O3膜变疏松、孔径增大,检测加温时出现裂纹的几率减小。

电流密度控制过高和氧化时间过长时,Al2O3膜变硬变厚,出现裂纹的几率增大。因膜厚越高抗裂性能越差,在满足订单要求的前提下尽量减少膜厚的偏差。不仅能有效地控制生产成本,降低消耗,还提高抗裂检测合格率。

2.封孔

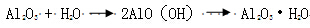

氧化膜抗裂性能另一个关键控制点就是封孔。封孔时产生的Ni(OH)2在Al2O3膜孔中大量沉积,填充其蜂窝状六棱体,从而达到将氧化膜孔封闭。当封孔后的热纯水洗时温度大于80℃时,多半生成一水软铝水合物:

经化学反应生产的封闭层呈松软的絮状。封孔处理完毕后仍然吸收空气中的水分,水合反应继续进行,形成致密的氧化膜达到真正封孔。若在封孔处理过程中,封孔速度快、封孔效果不好的情况下,抗裂检测加温时,因Ni(OH)2膨胀系数与Al2O3膨胀系数不一样,封闭层脱水吸收热量发生膨胀,将膜孔胀裂。

阳极氧化膜在20μm以上试验数据

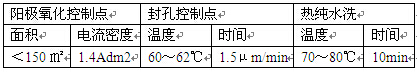

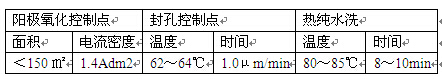

1.一般生产工艺控制(表1),生产期间在6~7月。

表 1

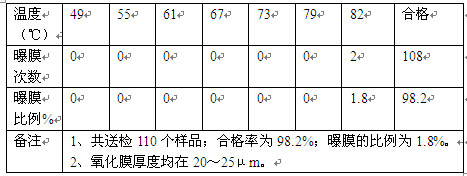

2.热裂性检测(表2)

表 2

2、氧化膜厚度均在20~28μm。

3.改善后生产工艺的控制(表3),生产期间在8月份。

表 3

4.热裂性检测(表4)

表 4

2、氧化膜厚度均在20~25μm。

结束语一般生产工艺条件下生产的20μm以上的阳极氧化膜,在夏天高温长时间曝晒状态下,表面会出现曝裂现象,特别是银白料表面可较清晰看到,且影响使用质量。本论文主要针对此现象,论述通过阳极氧化生产工艺的控制,生产20~25μm氧化膜在温度达到82℃时,氧化膜都不会出现曝裂。

经过3个月的生产工艺试验、检测中心的批量检测,生产20~25μm厚的阳极氧化膜,生产工艺应严格按工艺控制,曝膜的现象基本上可以避免。

铝型材表面阳极氧化膜的性质

1、阳极氧化膜为二层结构,内层是纯度较高的三氧化二铝,致密的薄的玻璃状膜,厚度约0.01~0.05μm,硬度较高;外层是含水的三氧化二铝(Al2O3·H2O)膜。

2、氧化膜与基体结合牢固,因为氧化膜是由基体金属生成的,与基体金属结成为一个整体。

3、氧化膜孔隙多,孔隙成锥形毛细管状,孔径自内向外变大。因而,它具有很好的吸附能力,易染成各种颜色,加强装饰作用;与涂料结合力强,适于作涂装底层;为提高耐蚀性能,应进行封孔处理。

4、氧化膜是绝缘体,当膜厚1μm时,击穿电压为25V;纯铝氧化膜的电阻率为109Ω/cm2。

5、氧化膜耐热性能优良,耐热可高达1500℃,其热导率比金属低。

6、氧化处理后,工件的尺寸稍有增大,因为三氧化二铝的体积比铝的体积大。

广东省属热带和亚热带季风气候区,在进入干燥少雨冬季以后,生产工艺和条件在相同的情况下,抗裂检测结果会有所改变,所以生产时不可忽略了气候的变化。在冬季干燥少雨的情况下,生产时需注意:

1、使封孔效果比夏季略差一点,即提高封孔槽的PH值,减少封孔时间。

2、控制氧化槽温度在标准范围的上限值,即19℃~21℃。

3、尽量控制膜厚偏差。

4、增加热纯水洗时间及温度。以上措施可有效减少氧化膜爆裂出现的几率。