序 言

铝合金因良好的力学性能、质地轻、易加工性能和耐腐蚀性能被广泛用于制造生产汽车零部件替代其他材质。其中汽车天窗总成中侧边导轨即铝合金挤压经机械加工而成,目前使用最普遍的是6063和6060。该系合金主要特点即为良好的可挤压性和加工性。

生产率及人员饱和度的高低直接关系到企业的效益,通过对天窗生产线工艺流程的详细分析,结合生产现场进行了设施规划及生产线的改善,包括改善现场的布置、改善工艺流程;增添快速换模装置、在线打磨机等,应用时间测定的方法测出了改善前后各项参数。结果表明:换模时间较改善前减少80%,工序人员减少2个,平均人员饱和度由55%提高到了80.9%,为企业带来了良好的经济效益。

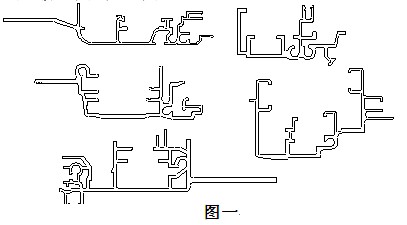

如图一所示,汽车天窗导轨铝型材有其明显的几个特点:

1、产品精度高,部分尺寸精度已经达到超精级。

2、形状复杂,产品断面极度不对称。

3、悬臂大,开模难度大。除此之外,鉴于部分天窗导轨的加工特性,大部分天窗导轨都需要加工成弧状,产生一定弧度后与车顶相配。

弯弧加工目前加工方式主要有2种:

1、滚压弯弧。

2、模具压力弯弧。

不同加工方式对产品力学性能要求不同,因此汽车天窗导轨型材硬度需要良好的稳定性,否则将造成弯弧过程弧度不稳定,废品率高和加工效率降低的后果。

因此在型材生产过程中如何保持挤出产品尺寸稳定性和时效后产品硬度和力学性能稳定性成为汽车天窗导轨生产过程控制中的主要问题。

1、铝锭原辅材料

对于熔铸用铝锭应使用铝含量99.7%以上铝锭,确保铝棒成分熔铸过程中铝棒成品稳定性,同时应确保铝锭和其他中间合金添加剂无夹渣,减少铝棒夹渣导致产品划伤或者损伤模具风险。

2、熔炼过程工艺控制

熔炼前必须将边角废料明确分类,放置不同牌号废料混用造成成分超差。

熔铸过程中应控制熔炼温度在730℃左右,熔炼时间不宜过长,避免造成铝液与空气氧化或导致浇铸铝棒形成粗大晶粒。

产品在精炼、排气过程中必须得到充分搅拌确保铝液中各合金成分保持均匀。取样做炉前化验时须在炉内左右两侧各取一样进行成分检测。确认成分稳定后方可进行浇铸。

3、浇铸过程工艺控制

浇铸过程中应注意温度和速度控制,防止形成组织枝晶偏析,造成铝棒成分出现不均匀和产品力学性能下降。同时控制铝棒铸造组织,防止出现开裂,冷隔、组织疏松等缺陷。

4、模具优化设计和质量控制优良的模具设计方案和良好的模具制造精度对于超精级铝合金材料生产具有相当重要的意义。由于汽车天窗型材特殊的功能性,经常出现大舌比的结构,但同时该尺寸又是其他尺寸标注基准。

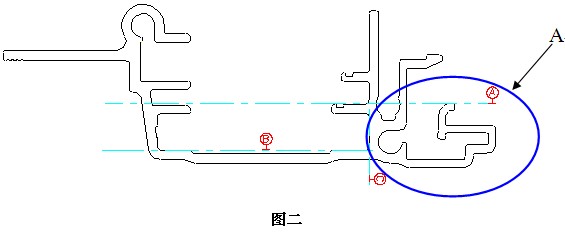

如图二,A位置为极其容易变化位置,而该位置为产品其他尺寸的标注基准,因此在模具设计和日常维修保养过程中必须注意以下几点:

a、模具设计时准确估算该位置挤压时模具弹性变形方向和变形量。

b、另外在模具导流设计时尽量增加模具导流板在悬臂位置的遮挡位置,尽量减轻铝流在挤压过程中对模面的直接压力导致模具发生大的弹性变形。

c、模具使用钢材必须采用优质H13钢材,热处理时必须保证模具韧性和屈服强度。良好的模具力学性能是确保挤出产品稳定的根本。

d、在计算出料孔尺寸和工作带时必须准确计算材料缩水率,部分产品在对于壁厚开口尺寸要求公差带在0.1左右,因此缩水率计算错误会直接导致挤出产品超出公差要求。

e、在模具在使用过程中必须根据试模结果对后续产品进行优化设计,尽量避免开模完成后进行较大工作量的修模(能做到一次试模即合格为最佳),尤其是模具进行氩焊维修,此举将会使模具出现局部退火导致模具局部屈服强度下降最终导致挤出产品尺寸与模具设计出现较大偏差。

f、模具日常使用保养时应注意煲模时对于分流模必须将模具型腔内的铝全部去除后再开模,防止在开模过程中导致模具芯头发生变形。另在进行抛光作业时手法必须保持水平横向抛光,防止在抛光时造成工作带凸起,造成实际模具有效工作带变短,最终导致模具在挤压时发生轻微弹性变形后,铝流经过模具型腔时工作带对于产品尺寸的约束发生较大变化。当工作带凸起时易造成模具头尾和挤压过程中产品开口尺寸变化大、产品尺寸稳定性差。

g、模具氮化时控制氮化层硬度,氮化过程中必须对工艺参数进行监控,氮化完成后检查模具氮化层硬度,防止模具氮化后硬脆性增加导致挤压时表面氮化层剥离损伤模具,增加产品潜在质量风险。

5、铝棒成分控制

由于天窗导轨特殊加工类型,经常需要在产品上冲压出一些凹坑但不能出现折角出开裂情况,所以对于铝棒成分在设计配比时应保持MgSi强化相处于中等偏下水平。在确保产品力学性能强度情况下提高产品延伸率。

部分天窗导轨在交付客户时产品状态为T4状态,同时由于产品加工时需要进行弯弧加工,所以对于硬度又存在较高要求,保持产品硬度在一定范围内不能超差。比如我司有如下一款产品要求如下:

|

材质 产品状态 硬度要求 |

|

6060T4 2~4.5HW (到货客户后7日内不超过4.5) |

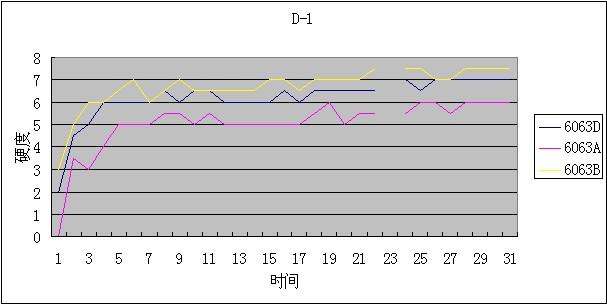

对于此类型T4状态产品但又存在硬度要求时如何确保硬度在不同环境温度情况下确保硬度不会出现超高必须根据客户需要调整铝棒成分,确保在一段时间内不会因为自然时候导致产品硬度升高而超差,图三是我司根据客户不同要求而配置的铝棒成分(附表1)挤出的产品在一定时间内自然时效硬度的上升情况(附图3)。

|

牌号 |

Si |

Fe |

Cu |

Mn |

Mg |

Cr |

Ni |

Zn |

Ti |

其他 |

Al |

|

|

单个 |

合计 |

|||||||||||

|

6063A |

0.333 |

0.201 |

0.003 |

0.003 |

0.486 |

0.001 |

0.002 |

0.007 |

0.003 |

0.05 |

0.15 |

98.9 |

|

6063B |

0.412 |

0.195 |

0.012 |

0.005 |

0.552 |

0.003 |

0.001 |

0.008 |

0.013 |

0.05 |

0.15 |

98.7 |

|

6063D |

0.37 |

0.18 |

0.006 |

0.003 |

0.537 |

0.002 |

0.002 |

0.007 |

0.049 |

0.05 |

0.15 |

98.8 |

附表1

图三

由于必须保持产品硬度始终在较小范围内波动,在制定成分内孔标准时必须将不同牌号成分范围控制在一个较小范围内,减小因为成分波动导致时效后型材出现较大硬度波动影响客户弯弧后弧度稳定性。

6、挤压过程工艺控制6.1 挤压

为保证材料时效后硬度稳定性和挤压时产品尺寸稳定性,在产品挤压生产过程中应注意一下几点:

a、稳定的铝棒温度、模具温度、盛锭筒温度:在挤压时为确保挤压出料口温度稳定必须保证铝棒在入筒时温度的稳定性,尽量保证挤压时铝棒入筒时温度在±5℃以内波动。

b、恒定的挤压速度:稳定的挤压速度将使产品获得稳定的尺寸和出料温度,变动挤压过程中挤压速度将使挤压压力发生波动导致模具弹性变形发生突变,从而最终影响产品的尺寸。同时稳定的挤压速度将获得稳定的挤压出料温度变化,便于制定时效工艺而使产品获得稳定的力学性能。

c、稳定的设备状态:挤压过程中铝棒加温炉、模具加温炉、挤压机的设备状态将对产品造成直接影响,所以确保挤压工序设备状态稳定性需从以下几方面着手:

(1)铝棒炉通风系统的稳定性。

(2)模具炉通风和加温控温的稳定性。

(3)挤压机设备挤压杆的对中性、滑模座的对中性、速度控制器的稳定性。

6.2 拉伸

由于天窗产品独特的结构,拉伸过程中产品局部开口尺寸将在拉伸时发生较大变化,所以在拉伸过程中主拉伸时使用相关仿形垫具制程住产品易发生变形位置,同时必须时刻注意产品开口尺寸变化,预拉伸后计算相关尺寸开口变化情况确定拉伸量并且在拉伸时实施全检。

6.3 时效

时效过程时保证产品稳定硬度最为重要一个环节,对于硬度要求较高产品尽量产品低温长时间时效。材料达到保温时间后应立即出炉。同时应定期对时效炉个温区温度进行测定,确保实际温差与实际设定温差保持在±3℃以内波动。

7、挤压过程检验控制

挤压过程执行检验时必须在第二棒头尾部取样检查,确认功能性尺寸和一变化开口尺寸是否符合公差要求。确认拉伸易变化尺寸有足够拉伸余量。同时应密切注意易变化尺寸在模具上模后头10棒以内每只铝棒挤出产品尺寸变化和棒头尾产品尺寸变化。现场尺寸控制时尽量使用通止规进行确认,减小因为认为和设备测量误差造成的错判误判。

8、结论

由于天窗导轨特有的加工特性,铝型材必须有稳定的弯曲性能和高精度的尺寸要求.本文介绍通过熔铸过程工艺的控制、合金成分的调整、模具结构的优化和挤压、时效过程工艺参数的控制实现高精密尺寸和稳定机械性能的汽车天窗导轨的生产。要实现超精级天窗导轨铝型材挤压成型是将公司优质资源进行整合,在整个生产环节中必须确保设备稳定、生产工艺标准化、人员操作标准化、合理的检验测量方法和较高的人员质量意识等一系列条件相结合,确保产品尺寸完全符合图纸要求。生产过程中必须确保设备状态稳定化前提下提高员工素质,挤压和检验过程中工艺参数和检验尽量实现标准化的作业。同时在生产过程中不断对工艺和模具进行优化,使模具在稳定的工艺和设备条件达到设计时的最佳状态。