1 前言

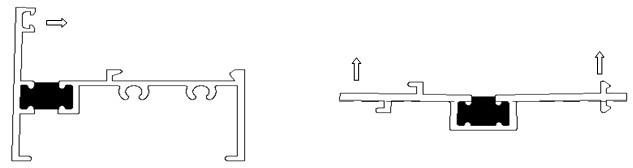

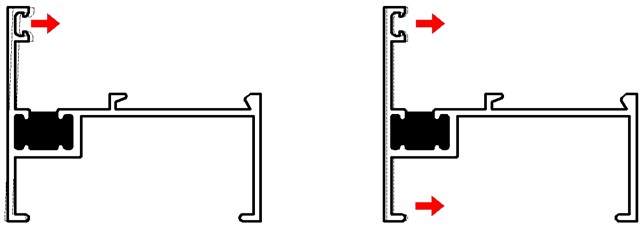

随着全球性的低碳发展形势要求,隔热铝型材的市场需求也在不断地扩大。注胶铝型材作为隔热节能建筑型材的一种成熟产品,因其生产效率高、成本低,已逐步成为隔热铝型材市场产品的主流之一。但在企业工业生产过程中,若挤压生产过程按常规型材控制尺寸生产,则注胶后的铝型材,特别是平开窗系列铝型材,易出现批量的单边变形或上翘变形等而报废,具体如图1所示。

(a) (b)

图1. 注胶后铝型材的单边内收或上翘变形

如何在生产过程中避免因注胶后变形出现的批量报废,笔者通过对生产全过程工艺技术条件控制等的跟踪,并对不同注胶口的型式和截面仔细观察分析,发现其有相应的规律性,为此,可以做到预先进行更改设计和预变形生产而获得一次性合格的注胶铝型材产品。下面对此作一摘要介绍,以供相关的科技人员或生产作业人员参考。

2 技术改进及工艺优化

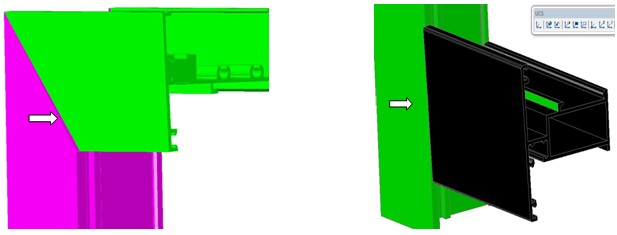

2.1 注胶槽的设计

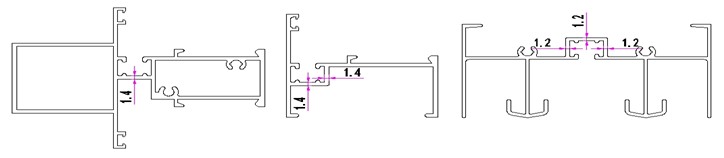

注胶隔热铝型材的注胶槽有三种类型,具体如图2所示,对不同类型注胶槽悬壁边的壁厚进行加厚改进法,具体如图3所示。这是解决注胶隔热铝型材变形的有效方法,特别是对壁厚较薄的注胶铝型材,要保证挤压出材的稳定性。

(a) (b) (c)

图 2.隔热铝型材注胶槽的三种类型

图 3.隔热铝型材与图2对应的注胶槽悬壁加厚法

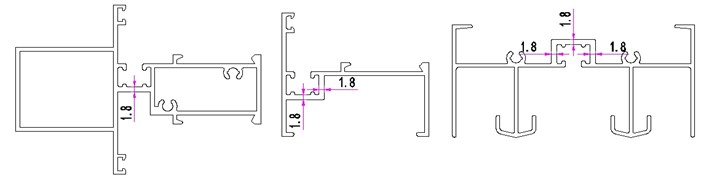

2.2 预变形法此方法是通过预留注胶后收口的变形的量,在模具设计和挤压生产时,事先考虑其注胶口方向的变形量,具体如图4所示。预变形的量在检验时应根据型材断面不同结构控制不同的变形量。变形量的大小可通过测量角度或开口尺寸进行合理控制。

图 4. 对应图1的预变形控制示意图

出料预变形的处理技术可通过修模完成,修模较难达到技术要求的可通过模具设计预变形。当然,预变形后型材最终变形的大小,要求挤压调直工拉伸时根据不同型材拉伸时的尺寸变化程度合理控制拉伸率,确保最终达到产品预变形量的要求。

2.3 注胶工艺控制

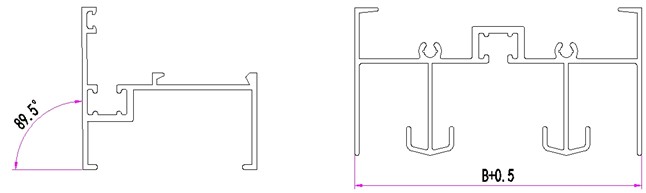

隔热注胶铝型材开齿时注意调整开齿的齿深,齿深控制在0.3~0.5mm左右为宜,要避免开齿过深和压力过大,防止将型材压变形而造成开口变大。注胶的最佳环境温度为20~30℃,相对湿度<85%。型材注胶后要求将其摆放整齐并不能有纵向弯曲,层与层之间的垫条要上下垂直,注胶的停放时间在10分钟左右,具体停放时间以胶体硬度达到60度以上作为标准方可开始切桥,但应避免过长的时间停放导致胶体收缩量大不均状态而造成型材收口过量,防止未切桥前的单边严重收缩的发生,具体如图5所示。控制好时间进行切桥,切桥前的收缩量正好接近注胶前的预变形量,切桥后胶体的收缩将是两边同时进行,从而使隔热注胶型材形状达到稳定,具体如图6所示。

图5. 单边收缩 图6. 两边同时收缩

3 结束语

对解决隔热注胶铝型材注胶后产生的变形问题,从模具设计、挤压生产、注胶生产控制等方面提出了注胶槽悬臂加厚法、预变形法及注胶工艺技术条件的改进。用前述的技术手段和工艺技术条件进行生产,铝材产品的变形可以得到有效消除解决,产品具有较高的合格率。通过对隔热注胶型材生产过程采取上述行之有效的工艺技术改进方法,可使平开窗系列45度组角窗易出现组角处不平、中挺与外框连接处不平易翘起或下塌的缺陷问题,如图7所示,得到显著的改善或消除。

图7.门窗组装出现45?角不平和联接处下塌或翘起