1 模具设计的发展趋势

1.1传统的设计方法

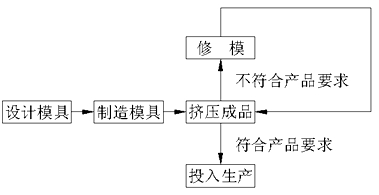

在计算机辅助分析还没有出现在人们的视线中时,工业中的设计,基本上就只能靠师徒相传用长时间积累来的经验去维持这些行业的继续发展;而且设计过程只能是如图1所示:

图1

这样的设计生产方式不仅耗时长而且浪费大量的人力物力,使生产成本大大加大。这种农耕式的发展模式无疑只会使这些产业发展为夕阳产业。

1.2设计的新趋势

CAE(Computer Aided Engineering)即计算机辅助分析,各个领域都有不同CAE技术和功能,早期主要是用在结构体强度计算与航天工业上。而行业里一般将应用在模具设计上的CAE叫作模流分析(从英语Moldflow一词直译而来)。

随着学术理论的发展,计算机技术急速进步,带动了计算机的副产业如计算机辅助设计和计算机辅助分析等飞跃性的发展,正式为模流CAE开启了一扇门,1978年,MOLDFLOW公司成立,提供初步的计算机辅助分析技术给世界上不同国家的制造公司,包括汽车业、家电业、电子业、以及精密模具业等。在工业中,这无疑是上升到另一个完全不同的标志性的层面。在大大缩短试验、探索时间的同时,也为设计师们带来了一种全新的设计方法。现今,模流技术已普遍为世界各国所肯定,功能也加强到成型各不同阶段。

然而,即使是外国在CAE的利用上已经非常广泛和深入的现在,但中国模具行业仍然没有追上这个历史的潮流。据调查所得,只有广东省极小部分工厂有利用CAE进行分析设计。

只是利润越来越薄,竞争越来越激烈,全球经济开始放缓的现在,没有捉住这个转型的时机,利用计算机技术帮助缩短成本与时间,必然会因为没有跟上时代的步伐而愈来愈落后,可能终将被淘汰。

2.计算机辅助分析的操作

2.1设计步骤

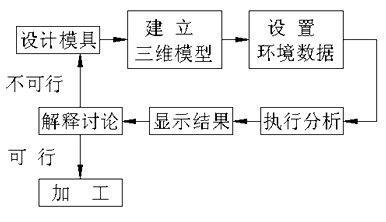

铝型材挤压模具CAE的使用方法是先根据所设计的模具图在计算机上建立三维模型,再根据实际的挤压工艺与环境参数在CAE软件上对铝材的挤压过程进行分析,从而对模具优化或再设计。经过数次反复的修正设计,直到模具设计方案满足设计要求和产品质量要求为止。这实际上就是把传统的反复试模和修模的过程搬到电脑上进行。从而节省了这阶段使用的材料、能源和人物的消耗,减低生产成本,并设计出高质量的铝型材成品(如图2)。

图 2

在挤压过程影响成品形状的因数非常复杂,其中模孔的形状与工作带的长短是影响铝合金挤压流速的两个主演因素。挤压压力在整个模具中的分布是不均匀的,一般在模具中心处的压力会比外围的压力大,如果没有利用好模孔的分布与工作带尺寸调整挤压压力,就会使金属流出模口时的速度分布不均匀,因而使铝型材基础后出现扭拧、波浪,弯曲和裂纹等缺陷。而在实际生产中,也会因为挤压产生的变形应力、应变,挤压时的温度、速度,加工模具时产生的不平整光滑等工艺参数的变化影响到成品的形状。所以我们在进行模流分析的时候也要较为准确地将这些数据反映在分析软件上。

3 SolidWorks用于优化模具设计的过程

3.1建立三维模

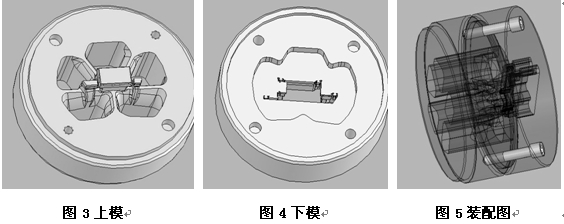

在设计完模具后,利用SolidWorks建立三维模型,将模具的实际形状精确反映在上面,包括工作带也要正确画在上面。只有这样才能作出合理的分析。

再按实际关系装配成装配体。下图5为装配图,上下模设置为半透明状态。

3.2设定环境数据

根据我厂Φ230mm模具的挤压情况可以得到如下数据:

挤压时的压强:

P=mg/S=190g/mm2×9.8m/s2=1.862×109 Pa

模具温度:

T1=480℃=480+273.15K=753.15K

T2=500℃=500+273.15K=773.15K

流动比:

Φ230mm模具的棒径为:Φ150mm

由此得:r=7.5×102m

S=пr2=3.14×(7.5×102m)2=0.0176625m2

v=30m/min=0.5m/s

6063铝合金的密度:

ρ=2.7×103kg/ m3

流动比 q=ρSv=2.7×103kg/ m3×0.0176625m2×0.5m/s≈23.8kg/s

3.3利用软件分析

COSMOSFloWorks是第一个与Solidworks无缝内嵌、方便使用的流体分析软件。让用户在设计阶段(而非设计之后)就能了解、验证并改善新产品的设计。通过COSMOSFloWorks,用户可以洞察涉及零件或装配提的气体流动、液体流体、热传导及作用在侵入流体中的零件或装配体上的力。

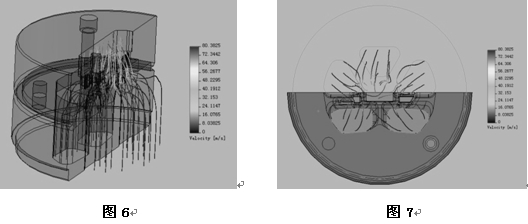

利用Solidworks结合以上数据可得到以下分析结果:

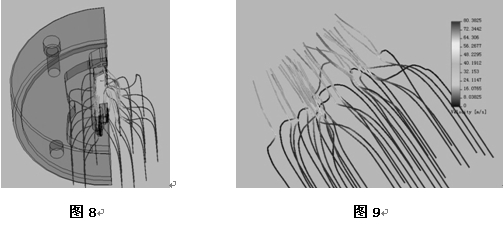

以上是在装配状态显示铝合金在模具内部运动的情况,为方便观察,下图8将上模设置为隐藏状态。

上图9为铝合金运动方向与速度的显示图,通过这个图象,我们可以知道铝合金在这个模具中各个位置的运动速度,其中代表铝合金的线条的数目可以根据需要调节。右边的颜色条为线条颜色与速度的对比色牌。

图10

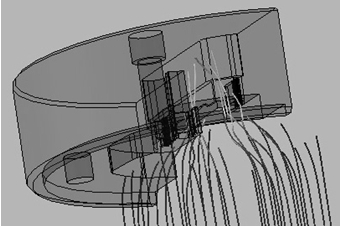

利用Solidworks中COSMOSFloWorks的这个功能,我们可以观察到铝合金在模具中运动的动态过程,从而作出合理的优化设计。上图10为动态过程中某时刻的截图。

通过对这模具的模流分析,可以知道中间的流速较快,特别是左右两个工头与中间工头之间的位置,为了使整体流速较为平衡,可以利用这些分析结果稍微调整工作带。

下面两图显示为流速较快位置:

4 结论

本文主要通过将传统模具设计方法和计算机辅助分析的设计方法作对比,说明使用计算机辅助分析设计的必要性。通过Solidworks中的COSMOSFloXpress功能对某一模具分析演示。基于Solidworks平台,对挤压模具进行虚拟试模,对设计分析有一定的辅助性,但在计算机辅助分析上还有很多很好的分析软件可以选择的。如HyperXtrude等。