摘要:

0 前言

XX公司在生产6060-T5压块铝型材时,经热挤压、在线水淬、矫直、锯切、时效、检验、包装,出货至客户处精切、机加工、研磨去毛刺、清洗、出货,终端客户装配、火焰焊接、水检。在水检时发现个别铝型材侧表面出现泄漏。为了弄清泄漏的原因,对焊接缺陷件(以下简称缺陷件)进行宏观形貌分析、低倍组织检查、力学性能测试和显微组织检查及分析,以确定其缺陷的性质和产生的原因,以便在生产中避免此类缺陷。

1 缺陷件分析过程

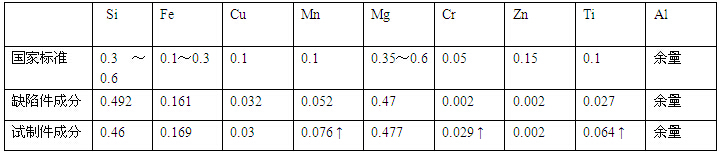

1.1 宏观形貌分析

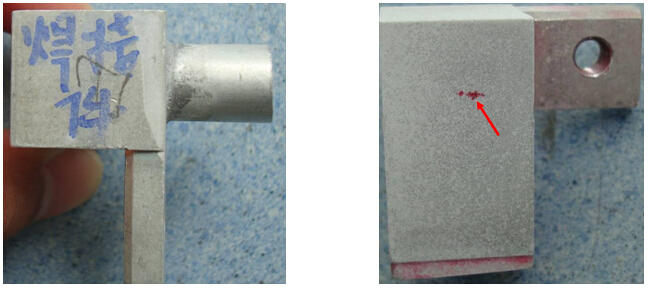

图1为缺陷件的宏观形貌照片,焊接件泄漏位置位于内腔底部,对泄露位置进行渗透检验后,观察到一条长度约为5mm裂纹类缺陷,如箭头所示。

a 渗透检验前 b 渗透检验后

图1 送检试样宏观形貌

1.2 低倍观察

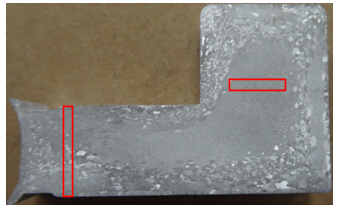

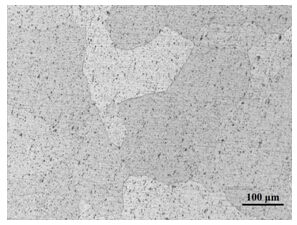

铝型材断面和侧表面经强混合酸溶液室温下浸蚀适当时间后的低倍组织特征如图2、图3所示。焊接件进料口的剖面试样的低倍组织特征如图4所示。

从图2可以看出,铝型材心部晶粒细小、四周晶粒粗大,外表面晶粒较粗大,晶粒度为M-12.5级。从图4可以看出,焊接区左侧的晶粒尺寸明显比右侧晶粒尺寸大,结合客户的焊接工艺,可知焊接时的主受热面为左侧外表面,焊料依靠基体传导的热量熔化,从而将外接管焊接在工件上。左侧基体在焊接过程中长时间受热,其晶粒尺寸明显高于对侧基体。

图2 铝焊接件(断面晶粒形貌)

图3 铝焊接件(外表面晶粒形貌)

图4 铝焊接区域剖面晶粒形貌

1.3 力学性能

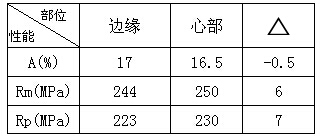

对缺陷件的边缘粗晶区和心部分别制备拉力试样(取样位置参照图2),性能测试结果如表1。

表1 力学性能对比

表1表明,边缘粗晶区的强度小于心部约30MPa,边缘粗晶导致铝型材性能不均。

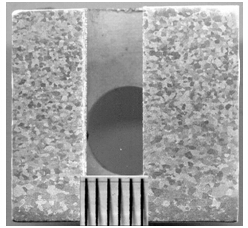

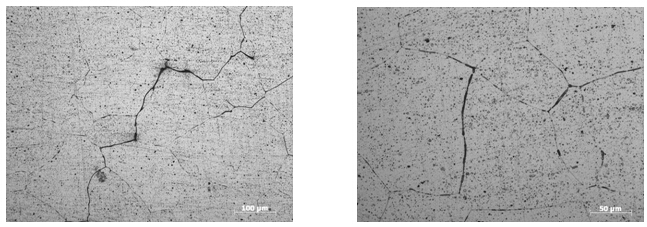

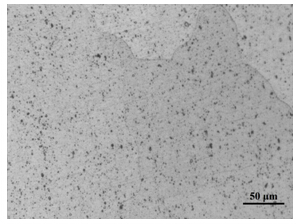

1.4 显微组织分析

在渗透检验发现裂纹的位置制备金相试样,组织形貌如图5~图8所示。可见,微裂纹呈沿晶走向,部分晶界位置可以观察到晶界过烧后呈现的熔融形态,许多晶界明显已经裂开,部分三叉晶界处形成较大的间隙,表明该区域受高温发生了过烧。

图5 铝焊接组织形貌 200X 图6 组织形貌 400X

图7 铝焊接组织形貌 1000X 图8 组织形貌 1000X

2 实验方法与验证

2.1 讨论

基于上述分析过程,同时因铝合金的导热系数、比热容等都很大。焊接加工时必须采用能量集中、功率较大的热源,因此焊接热处理可强化的铝合金时,焊接热会使焊缝附近区域的性能变坏。初步得出结论:铝型材断面中部晶粒细小,四周晶粒粗大,外表面晶粒较粗大。从而客户火焰焊接加工时发生瞬态高温,较容易诱发外表面粗晶区域发生过烧并沿晶界开裂。

XX公司希望在满足国家标准的条件下通过对化学成分进行适当调整、恰当控制,增加再结晶抑制元素Mn、Cr和Ti的比重来提高再结晶的温度、抑制晶粒长大,从而达到晶粒细化的目的。

2.2 验证

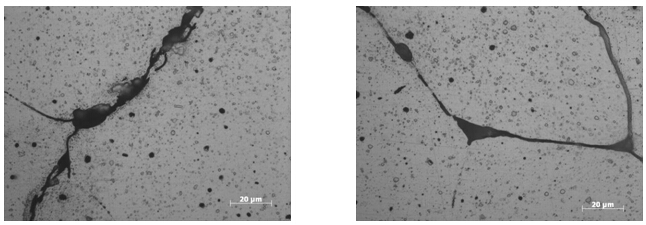

XX公司试制一炉圆铸锭,用试制棒生产出6060-T5压块铝型材(以下简称试制件)的化学成分与缺陷件的化学成分对比如表2。

表2 6060铝合金化学成分

2.2.1 试制件低倍组织观察

试制件断面经强混合酸溶液室温下浸蚀适当时间后的低倍组织特征如图9,从图2 焊接件(断面晶粒形貌)与图9的对比观察中可以看出:试制件断面四周晶粒得到明显细化,四周晶粒大小与铝型材心部晶粒无明显差异。

图9 试制件(断面晶粒形貌)

2.2.2 力学性能

对试制件的边缘部位和心部分别制备拉力试样(取样位置参照图9),性能测试结果如表3。

表3 力学性能对比

表3表明,试制件边部和心部的力学性能已无明显差异,结合表1及图9,可推断出通过对化学成分的适当调整,增加再结晶抑制元素Mn、Cr和Ti的比重,边缘部位的晶粒已得到细化。

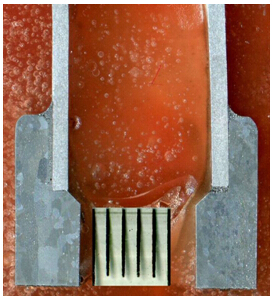

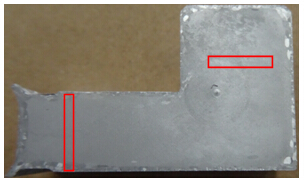

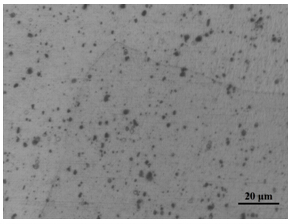

2.2.3 试制件显微组织分析模拟客户火焰焊接条件加工试制件后在其外表面与缺陷件出现焊接裂纹的相同位置制备金相试样,其显微组织如图10~图12。

从图10~图12中未发现沿晶开裂现象,且试制件显微组织未发现复熔共晶球、晶界局部复熔加宽和复熔三角形。故判定其显微组织无过烧、沿晶开裂缺陷。

图10 6060焊接组织形貌 200X

图11 组织形貌 400X

图12 6060焊接组织形貌 1000X

3 实验结果分析

通过以上对比实验分析,适当提高Mn、Cr和Ti的含量能够细化6060铝型材的晶粒。锰能阻止铝合金的再结晶过程,提高再结晶温度,并能显著细化再结晶晶粒,再结晶晶粒的细化主要是通过MnAl6化合物弥散质点对再结晶晶粒长大起阻碍作用。钛是铝合金中常用的添加元素,以Al-Ti或Al-Ti-B中间合金形式加入,钛与铝形成TiAl3相,成为结晶时的非自发核心,起细化铸造组织和焊缝组织的作用。铬在铝中形成的(CrFe)Al7和(CrMn)Al12等金属间化合物,可阻碍再结晶的形核和长大过程。

4 结论

用户采用XX公司生产的6060-T5压块铝型材在焊接后出现泄漏现象。通过对泄漏部位高倍及低倍金相的观察及分析得知:泄漏部位存在微裂纹,而微裂纹与材料的晶粒粗大有直接的关系。通过晶粒细化和提高再结晶温度,可以有效地改善焊接开裂现象。适当提高Mn、Cr和Ti的含量能够提高再结晶温度,抑制再结晶晶粒长大,从而达到细化晶粒的目的。铝型材晶粒细化后,性能更均匀,焊接处理的热效应不足以诱发晶粒细化后的铝型材发生过烧、沿晶开裂。