前言:随着全球环境保护意识的加强,粉末涂料具有经济、高效、环保和省能(常称4E:Economical,Efficient,Environmental, Energy Saving)等优点而得到飞速发展,在很多领域已经完全代替液体涂料使用。20世纪90年代后,随着装饰性粉末问世,粉末涂料得到极大的发展。世界粉末涂料市场每年以15%~20%的速度快速递增。粉末涂料已经成为涂料行业中的一条重要支柱。

粉末涂料是一种由树脂、颜料、填料及添加剂等组成的粉末状物质,其中作为主要成膜物质的树脂组分可以是一种树脂及其固化系统,也可以是几种树脂混合物。

粉末涂料按其成膜树脂性质,主要分为热塑性粉末涂料和热固性粉末涂料。前者是物理性熔融塑化成膜过程,后者是化学性交联反应固化过程。

热塑性粉末涂料是由热塑性树脂、颜料、填料、增塑剂和稳定剂等经干混或熔融混合、粉碎、过筛分级得到的。

热固性粉末涂料是由热固性树脂、固化剂、颜料和助剂等组成,经预混合、熔融挤出、粉碎、过筛分级而得到的粉末状涂料。热固性粉末涂料中的树脂分子量相对很小,本身没有成膜性能,只有在烘烤条件下,与固化剂起化学反应交联成体型结构,才能得到涂膜。

粉末涂料的制备方法通常采用树脂与颜料的混合,熔融挤压,粉碎和筛分等多个制备步骤。熔融挤压的温度大致为110-130度,在此温度下,常温为固态的树脂已经完全熔化变成液体状态,使得树脂与颜料和填料等其他组分经过挤压混炼得到较好分散。该工艺要求,加入的固化剂在挤压温度(110-130度)下还不能够与树脂发生反应交联。挤压混炼的温度必须大大低于涂层固化温度而且挤压时间必须很短是制备热固性粉末涂料的关键。这样就致使粉末涂料的固化温度必须很高,通常为180-200度。

而如此高的固化温度,不仅高温浪费能源,而且限制了粉末涂料在很多必须低温固化场合的使用,如不耐高温的塑料基材,中密度板等等。事实上,研制低温固化的粉末涂料一直是行业内的一个热门课题。而低温固化粉末涂料制备的难点在于降低固化温度等于提高固化反应活性,而反应活性提高之后,就很难避免在树脂完全融化的温度下树脂和固化剂就开始反应交联;采用熔融温度较低的树脂也不现实,因为树脂熔融温度低了,就使得粉末涂料在室温的储存性能下降,容易在生产和运输储存过程中产生粘连结块现象。

如何避免高温熔融挤压混炼,采用其他方法达到粉末涂料的混炼分散,对开发新型的粉末涂料和拓展粉末涂料的用途,具有非常重大的意义。比如,一旦可以避免高温挤压并在常温加入固化剂,就可以生产出很低的温度固化的粉末涂料,这在粉末涂料制备上是一种革命性的进步。对某些熔点非常高的树脂,也可以在常温直接加入固化剂,可以制备出以前无法制备的粉末涂料。

采用挥发溶剂溶解分散树脂、颜料、固化剂等组分,并同时使用常规液体涂料的研磨分散方法,达到非常好的分散效果;然后在常温下将溶剂挥发,采用常温捏合,同时配以抽真空干燥的方法将溶剂充分挥发,进一步粉碎,达到需要粒径的粉末涂料。

使用低温制备粉末涂料的方法可以解决很多传统粉末涂料制备方法无法解决的技术难题,比传统高温熔融挤压混炼具有更好的分散效果,避免了高温过程,可制备很多新型的粉末涂料。

1.实验部分(药品及仪器设备、样品制备)

1.1 药品及仪器设备

丙酮、丁酮、丙烯酸、氟碳树脂、流平剂,均为化学纯;色浆、附着力增进剂,自制。U400/80-220高速分散机,上海微特电机有限公司;NH-5捏合机,莱州市永昌化工机械有限公司;粉碎机,上海化工机械厂;BT-9300S激光粒度测试仪,丹东百特科技有限公司;QFH附着力测试仪,上海帅宁仪器有限公司;BY型铅笔法硬度计,上海右一仪器有限公司;CJQ-Ⅱ漆膜冲击器,上海卡罗卡超仪器有限公司;WGG60镜像光泽度仪,上海荣计达实验仪器有限公司;CM-2500d色差仪,上海昕瑞仪器仪有限公司。

1.2 样品制备

制备方法包括以下几个步骤:

(1)研磨色浆的制备:按2:1配比,先将树脂溶解于易挥发的有机溶剂中,再加入颜料和填料,搅拌均匀;经高速分散或砂磨机研磨,得到颜料和填料分散非常均匀的液体中间体;研磨细度要求20μm以下。

(2)高速分散溶解、混料、调色:将配方表一中的1、2项,将树脂在溶剂中充分溶解,色浆和填料以及添加剂和固化剂等物质加入分散好的物料中,加入更多的树脂和其他成分,将物料混合均匀。

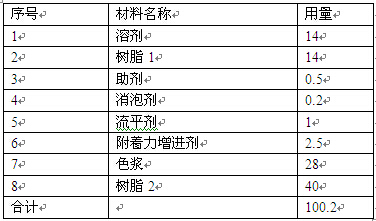

表一 样品配方

(3)捏合分散干燥:将剩余树脂2全部加入,投进捏合机中,一边捏合将物料分散均匀,一边干燥将溶剂挥发掉。

(4)制粉: 用常规的粉末涂料粉碎方法粉碎过筛制备粉末涂料产品。

(5)将制得的粉末涂料静电喷涂于铝板,在250℃的条件下烘烤10分钟,制得涂层样板。

2.结果与分析

2.1 低温制备粉末涂料的优势分析:

粉末涂料的生产一直通常采用高温(100--200度甚至以上)挤出压片的混合,然后在常温或液氮下进行粉碎的方案制备。 我们采用溶剂将树脂充分溶解,再与色浆,填料或粉末树脂,固化剂及其他助剂等使用分散机、捏合机充分混合,最后除去溶剂,将得到粗粉,在常温条件下进行机械粉碎,筛分后得到需要粒径的粉末涂料(如粒径为15-20微米的超细粉末涂料)。

有机溶剂主要为丙酮和丁酮等易挥发溶剂,根据涂料化学性能的不同可以有不同选择。捏合步骤的目的有两个,一是将研磨好的色浆与其余所有物料进行充分混合,二是将大部分溶剂挥发。实验发现,三是溶剂的快速挥发将热量带走,可以使物料保持常温或稍稍高于常温。

在这个生产方法过程中,可以加入在190度高温无法挤压混合加入的固化剂,如封闭型异氰酸酯等。采用捏合机剪切力捏合产生的热量,可以促使丙酮等易挥发的有机溶剂很容易挥发除去,同时捏合过程产生的热量也可以通过溶剂挥发带走,保持物料的温度在常温或者稍稍高于常温。由于低温操作,保存了固化剂的原有活性,能够大大增强粉末涂料对基材的附着力。如果采用捏合加真空的操作方法,溶剂挥发更快,效果更佳。

进行氟碳粉末涂料的对比实验。在没有加固化剂的高温挤压、液氮粉碎的粉末,反冲出现涂层脱落,划格实验不合格;而加了固化剂的产品,附着力非常好,反冲实验和划格实验都通过国家标准的要求。如表二所示。

表二 样品不同制备方法的性能比较

2.2 不同溶剂对干燥效果的影响

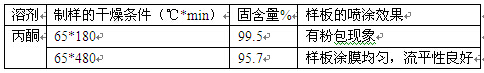

分别使用丙酮、丁酮熔解丙烯酸等树脂,然后用同样的步骤进行上述样品的制作;得到使用丙酮或丁酮时,同样的干燥条件,干燥效果有明显差异,如表三。

表三 不同溶剂对干燥效果的影响

由于丙酮的沸点沸点(56.48℃)低于丁酮的沸点(79.6℃),因此,在制样过程中,更易于干燥,以及控制合格的粉末固含量。

2.3 干燥时间对粉末涂料的影响

表四 干燥时间对粉末涂料的影响

只有足够的干燥时间,以及良好的通风效果,才能制得合格的粉末涂料。尤其在批量生产时,大量的粉末堆积不利于粉末的干燥,必须有足够的干燥时间,以及良好的通风环境才能达到合格产品的要求。同时,合格的固含量对于粉末涂料的喷涂效果起决定作用,固含量达不到则在喷涂过程中出现堵枪,涂膜表面流平不好,出现粉包等现象。

为提高溶剂的挥发干燥效果,在捏合的后期同时进行抽真空加速溶剂的挥发。

2.4 溶解过程的分散时间(对产品得率及颜色稳定性)的影响

分散时间,决定了物料分散的均匀性,分散不均匀导致产品在粉碎加工过程中粒径分布较宽,粒径不均匀,在筛粉过程中,不符合要求的粒径含量较多,影响产品得率;同时,分散不均匀,使得颜料也不能得到均匀分散,对产品颜色稳定性有明显影响,最终产生色差。

3.结论

采用挥发溶剂溶解的方式使物料充分分散,本发明为了避免传统粉末涂料制备过程中高温挤压混炼的工艺,采用挥发溶剂溶解分散树脂、颜料、固化剂等组分,并同时使用常规液体涂料的研磨分散方法,达到非常好的分散效果;然后在常温下将溶剂挥发,采用常温捏合,同时配以抽真空干燥的方法将溶剂充分挥发,进一步粉碎,达到需要粒径的粉末涂料;进行粉末涂料性能的检测,通过检测试验对制备出的粉末涂料进行性能分析,制备出普通粉末涂料所不能达到的性能效果。

(1)溶剂溶解法低温制备粉末涂料,克服了传统的高温挤压方式存在的局限性,对不耐热组分提供了应用空间,提高了粉末涂料产品的性能。

(2)溶剂法低温制备粉末涂料,需要采用低沸点溶剂,确保粉末涂料的干燥效果。

(3)适合的干燥温度、时间、通风环境,保证氟碳粉末的干燥度和产品的使用效果。

(4)分散效果对粒径分布、产品得率、以及颜色稳定性有明显影响。