一.引言

粉末涂料始于20世纪40年代初,是以粉末粒子形态涂装并形成涂层的。粉末涂料在生产和涂装过程中没有溶剂释放,少污染,符合环保要求,涂装过程中喷溢的粉末可以回收再利用,有利于节省资源,粉末涂装易实施自动化生产,可提高生产效率,粉末涂料和涂装已成为发展迅速的涂料新产品和新工艺,现已成为公认的符合4E型涂料产品[1]。

铝型材需要超强的耐候性和装饰性,使得铝型材表面处理成为必需。铝型材表面处理工艺主要分为阳极氧化、电泳涂装和有机涂层三种。木纹处理是有机涂层处理的一种,木纹处理又分为水转印和热转印两种。热转印木纹技术从上世纪90年代末引进我国,近年来得到长足的发展,该技术的主要特点在于转印图像色彩鲜艳,层次丰富,转印效果可以和印刷媲美。与印刷技术的不同点在于热转印是在高温下使油墨受热升华,能多色图案一次成图,无需套色,冷却后即形成色彩亮丽的图案。并且图案可渗入涂层40-60um的内部,热转印产品经久耐用,转印图案不会脱落,龟裂和褪色。

铝型材专用热转印粉末涂料初期以聚氨酯/异氰酸酯体系为主,聚氨酯/异氰酸酯体系硬度高,流平好,转印效果好,但是聚氨酯/异氰酸酯体系由于所用固化剂价格较高,限制了热转印粉末涂料的应用。近年来,聚酯/TGIC体系以其低成本,优良的耐候性和良好的综合性能在热转印粉末涂料中越来越多被使用。

二.铝型材专用热转印粉末涂料的配方设计

铝型材木纹转印中最常见的 “粘纸”问题和涂层的完全固化程度有很大的相关性。在聚酯/TGIC体系中,保证了涂膜的完全固化“粘纸“问题可以得到很大的改善。粘纸带来的后续问题-转印后涂层表面有一层纸印痕。

2.1 提高交联密度对铝型材木纹转印效果的影响

铝型材户外粉末涂料大多采用反应速度慢的低酸值树脂,这类树脂与固化剂反应缓慢,在正常的固化条件下低酸值树脂体系的涂层不能达到完全固化的程度,从而导致涂层在转印后出现“粘纸”,转印纹理不清晰的现象。针对“粘纸”问题粉末原料市场上出现了很多的热转印助剂,基本上是促进涂层固化,增加涂层交联密度的,但是实验发现这些助剂起到的作用很少。我们从涂层成膜物质着手,解决铝型材热转印“粘纸”问题。

我们选择了高酸值,反应活性大的几种树脂。高酸值保证了涂层具有较高的交联密度,反应活性大则保证涂层能在正常固化条件下完全固化。实验如下:

以上实验表明:高酸值配方体系可以有效的解决铝型材热转印“粘纸”问题,而且转印后可以很明显的看到残留在涂层表面的印痕很少,转印纹理很清晰。没有加入高酸值的配方转印出来后有“粘纸”现象,加入高酸值树脂后,可以很明显的看到转印出来的工件在冷却过程中,转印纸有自动剥离的现象,很好撕纸。但是单独使用高酸值树脂,涂层流平不是很好,所以加入适当的低酸值树脂,反应速度快的树脂一起挤出则可以调节流平,而且转印效果也在可接受范围内。

2.2 蜡粉对铝型材木纹转印的影响

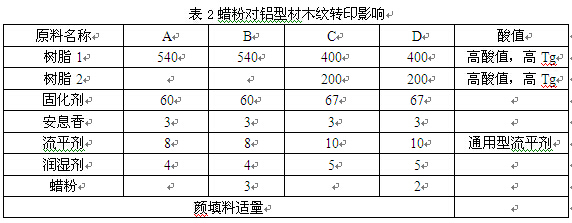

铝型材常规粉末涂料配方中常加入各种类型的低分子量,低熔点蜡粉以使涂层具有良好的爽划,防结块,耐磨,消光,脱气及纹理效果,但是查阅有关铝型材热升华转印粉末涂料资料,发现很多人对在配方中加入蜡粉持怀疑的态度,认为加入蜡粉后粉末涂料在热转印时会产生“粘纸“现象。但是在实验过程中我们发现蜡粉对铝型材热转印粉末涂料的脱纸是有积极作用的。

A组没有加入蜡粉,B组加入0.3%的蜡粉。制粉喷板后,B组硬度比A组高,真空转印后A,B两组纸印较少, B组转印效果比A组好。

C组没有加入蜡粉,D组加入0.2%的蜡粉,制粉喷板后,D组硬度比C组高,真空转印后C,D两组印痕较少,D组转印效果比C组好。

我们通过实验发现蜡粉的适当加入可以增加涂层的硬度,改善涂层流平,有助于改善“粘纸”和转印后残留在涂层表面的印痕,但是有些蜡粉加入后迁移到表面对转印不利,有些消光蜡粉对涂层流平有促进作用,但是对转印效果有很大的影响。

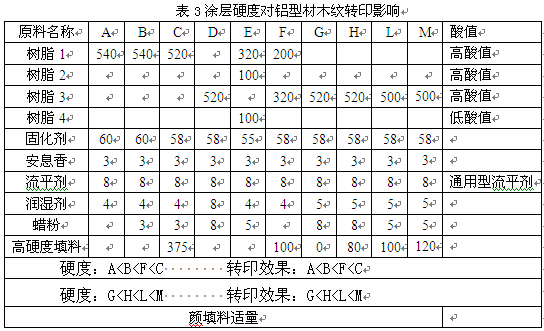

2.3 硬度对铝型材木纹转印的影响

比较聚氨酯体系和常规聚酯/TGIC体系发现,聚氨酯体系硬度比常规聚酯/TGIC体系高,我们提高聚酯/TGIC体系的硬度测试其对铝型材木纹转印的影响,实验验证如下。

实验结果表明:相同体系中硬度高的组分和硬度低的组分一起转印,转印效果相差较为明显,硬度高的组分转印后基本上没有印痕,硬度低的组分则有少量或者大量的印痕。但是当我们把增硬蜡加多时,涂层硬度很高,发现转印图案模糊,转印不了,综上所述在一定范围内增加涂层硬度对铝型材热转印有很大的作用。

综上所述为了得到优良的转印效果,我们可以从以下几个方面着手:

1.选择综合性能好的高酸值树脂应用于热转印粉末体系是有效的改善办法。

2.加入适量的蜡粉对涂层表面有一定的作用,而且蜡粉对涂层硬度有较大的改善,而且蜡粉可以改善一些涂层缺陷。

3.选择合适的颜填料,提高涂层硬度,有利于撕纸和改善涂层印痕。

三.高酸值配方体系涂膜针孔的消除

在研制铝型材专用木纹粉的过程中为了解决粘纸和真空转印后涂层表面有纸印痕的问题,使用了高酸值的树脂,以加快反应速度,使涂膜能固化完全。但是按高酸值配方体系制粉,喷板后发现涂层有大量的针孔。

热固性粉末涂料的成膜的过程:粉末粒子受热被升温到某一温度时开始熔融,由于热量的交换和在表面张力差的作用下产生无数个细小湍流(贝纳德窝),随着温度的上升,粉末继续熔融、湍流、流平,并在某一温度下,树脂开始发生交联反应,涂料的粘度开始增加,随着温度的升高和时间的延续,粉末涂料的粘度越来越大,湍流和表面张力平衡的速率也越来越慢直至停止,粉末涂料开始出现胶凝状态,再随着温度的升高或保温时间的延续,树脂的交联反应的速率趋于无穷大--成膜。工件出炉,粉末涂料涂膜降温。

针对粉末涂料的成膜过程分析可以得到:

1.当不同的粉末混合后,如果两者(或以上)的固化速率差别较大,届时一部分先胶凝固化,而另一部分仍在湍流,于是两者形成了界面,涂膜全部固化后界面被固定,出现凹凸或褶皱,光照时形成阴影,若界面很小时凹凸或褶皱看不出来,再大肉眼看是针孔,足够大时肉眼看是细纹。

2.如果挤出机的捏合混炼效果不好,特别是在粉末颜填料体积浓度高的时候,颜填料的分散很不均匀,成粉后,有的粉粒颜填料含量低,而有的很高。低者烘烤时易形成湍流,高者不易或不能形成湍流,从而形成界面,造成凹凸或褶皱,出现了针孔或细纹现象。

根据上面的经验和理论我们提出以下几种解决方案:

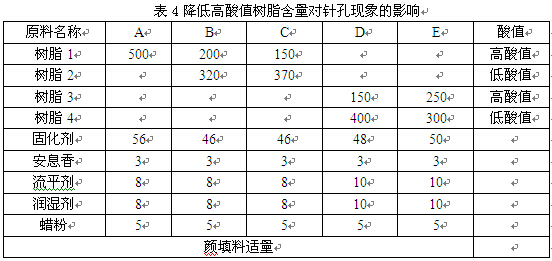

3.1 加入降低高酸值的量和加入低酸值树脂同时挤出

高酸值树脂,活性比低酸值树脂反应活性大,如果是分别制粉后干混,会因为反应速度的差异导致涂层微观上的粗糙,从而产生消光效果。但是如果我们把高低酸值树脂同时挤出制粉,因为制粉过程中两种树脂混合粉均匀,两种树脂粘合一起,整体反应速度会被低酸值树脂所拖慢,从而使其具有比单独的高酸值树脂有长的流平时间,可以很好的修复湍流形成的孔隙,从而消除高酸值体系的针孔问题。

A组中只有高酸值树脂,涂层表面有大量的针孔,B组和C组中分别添加32%和37%的低酸值树脂,B,C涂层基本上看不到针孔。D组加入40%的低酸值树脂,E加入30%的低酸值树脂,E组表面有较多的针孔,D组表面针孔比E组要少。

通过实验可以知道在高酸值体系中加入30-40%左右的低酸值树脂可以改善流平和针孔。加入低酸值树脂后发现涂料的胶化时间变长说明反应活性降低。

3.2 加入消泡剂等助剂

流平剂可以降低粉末涂料的熔融黏度,增加涂料熔融状态时的流动性,使涂层表面张力更加均匀,缓解了贝纳德旋涡产生,所以通过加大流平剂的量和加大润湿剂的量改善分散效果最终来改善涂层的针孔,流平剂用量从1%增加到1.6%后发现涂层的流平变好了但是对涂层针孔改善效果不是很明显。

蜡粉在粉末涂装时具有脱气作用,而且由于一部分蜡粉跟粉末涂料使用的流平剂属于同系列。故而在树脂包覆的填料和颜料中有更好的润湿作用,从而使表面得到改善,减少针孔的产生。实验中加入克莱恩的3910蜡粉0.5%后发现涂层表面针孔少了很多,二作为对照组没有加蜡粉的涂层表面针孔较多。

3.3 降低涂层厚度

在测试实验样板过程中发现当涂膜厚度在40-60um时,涂层表面几乎没有针孔,而一旦超过60um后,涂层越厚,涂层表面的针孔越多。样板是悬挂在烤箱中加热的,必然会造成涂层表面和涂层中间层的受热程度不一样。高酸值树脂的反应活性比低酸值树脂反应活性高,从开始熔融到开始固化的时间较短,在熔融过程中有一部分已经开始固化了,影响了贝钠德窝的形成,造成界面差,无法通过流平来填补界面差中的细小孔隙,固化完成后形成针孔。而且涂层越厚,涂层针孔越多。

铝型材专用热转印粉末涂料的高酸值配方体系的针孔现象可以通过以下几个方面来解决:1.控制好喷涂厚度,喷涂太薄对铝型材工件起不到保护作用。喷涂太厚则产生针孔等涂层缺陷也降低了涂层的保护作用,而且还造成了资源浪费。2.在配方中加入一定量的低酸值高活性的树脂一起挤出,加入低酸值树脂可以降低粉末的整体反应活性,避免反应活性太大使流平不好造成的涂层缺陷3.加入一定量的的蜡粉和助剂。

四.结语

本文介绍了铝型材专用聚酯/TGIC热转印粉末涂料。分析探讨了铝型材专用热转印粉末涂料的配方设计,针对铝型材专用热转印粉末涂料高酸值体系的针孔的现象进行了分析。

热转印技术在铝型材上的应用给铝型材专用粉末涂料市场带来了无限机遇,丰富了粉末涂料的多彩性。热转印产品因其特有的装饰效果使得其蕴含巨大的市场潜力。通过改进铝型材专用热转印粉末涂料,提高热转印产品质量,以满足市场日益增长的需要,成为每个粉末涂料科研人员的职责。