1、前言

随着全球的气候、环境的日益恶化,很多地方大气中的雨水、雾水和露水都呈现偏酸性,这样一来对铝及铝合金表面的性能要求越来越严格;另外铝及铝合金建筑铝型材大量广泛使用在一些靠近海边或海边地方,这样对铝及铝合金表面的耐腐蚀性能的要求尤为突出。通过试验,探讨分析出我们粉末喷涂铝型材生产过程的前预处理工艺与铝型材耐腐蚀性能之间的关系。

目前检测粉末喷涂铝型材产品性能的国家标准主要有以下:

1.1 GB/T 8013.3-2007《铝及铝合金阳极氧化膜与有机聚合物膜 第3部分有机聚合物膜》[1]

1.2 GB 5237.4-2008《铝合金建筑铝型材 第4部分 粉末喷涂铝型材》[2]

1.3 YS/T 680-2008《铝合金建筑铝型材用粉末涂料》[3]

2、试验方案

2.1 试验方案1:在工艺不变的情况下通过改变铝型材的刻蚀量这一个工艺参数制做试样,将试样按国家标准进行乙酸盐雾试验后观察铝型材的耐腐蚀性能。

2.2 试验方案2:在工艺不变的情况下通过改变铝型材的转化膜质量这一个工艺参数制做试样,将试样按国家标准进行乙酸盐雾试验后观察铝型材的耐腐蚀性能。

2.3 试验方案3:在工艺不变的情况下通过采用纯水洗和自来水洗这一个工艺参数制做试样,将试样按国家标准进行乙酸盐雾试验后观察铝型材的耐腐蚀性能。

3、试验及结果

3.1 试验样品的制备

3.1.1 为了能更好反映出试验的效果,试验所用的试样采用铝型材经挤压后先在实验室的空气中暴露三个月使其表面有一定的杂质,铝型材样板在实验室经前预处理后再去进行粉末喷涂,其膜厚控制在6um~80um之间。

3.1.2 试样制备工艺参数见表1。

表1 实验室铝型材小型前预处理工艺参数

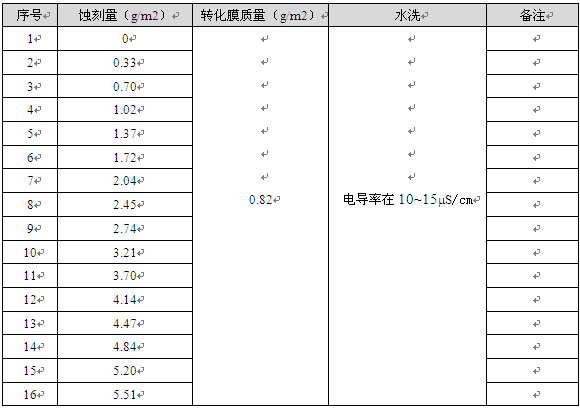

3.1.3.1 试验方案1的试样前预处理参数见表2

表2 铝型材刻蚀量变化的试样参数

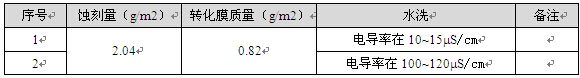

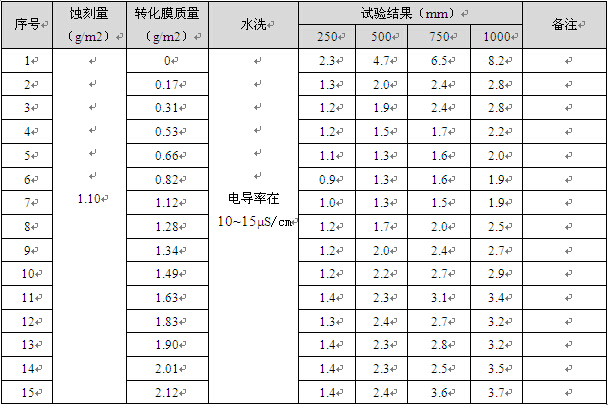

3.1.3.2 试验方案2的试样前预处理参数见表3

表3 转化质量变化的试样参数

3.1.3.3 试验方案3的试样前预处理参数见表4

表4 铝型材水洗变化的试样参数

3.2 试样进行乙酸盐雾(AASS)试验数据

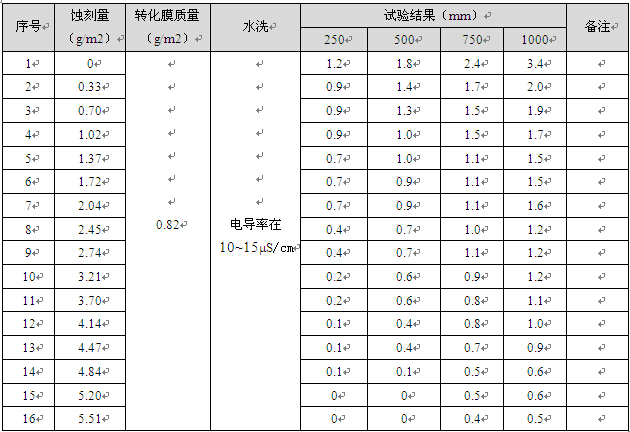

3.2.1 从方案的试样中取150mm×75mm的试样各3块,将试样沿对角线划两条深至金属基体的交叉线,线段不贯穿对角,线段各端点与相应对角线成等距离,然后按GB/T 10125[4]要求进行乙酸盐雾(AASS)试验,试验方案1的试样试验结果见表5;试验方案2的试样试验结果见表6;试验方案3的试样试验结果见表7。

表5 试验方案1的试样乙酸盐雾(AASS)试验数据

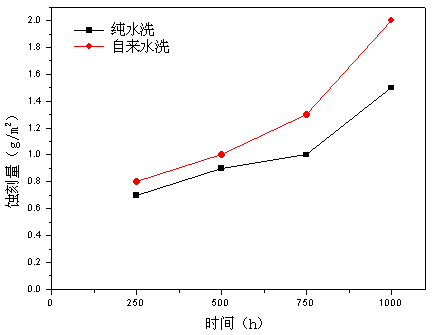

表7 试验方案3的试样乙酸盐雾(AASS)试验数据

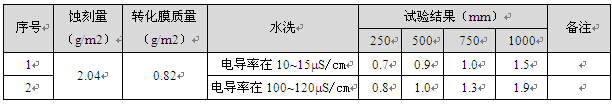

图1 刻蚀量影响铝型材的耐腐蚀性能

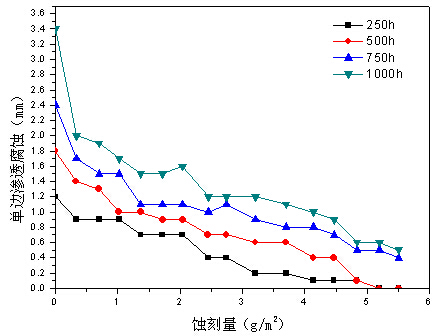

图2 转化膜质量影响铝型材的耐腐蚀性能

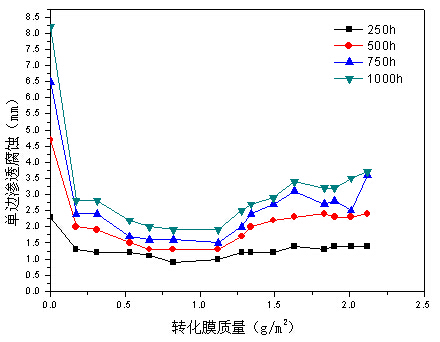

图3 最后水洗影响铝型材的耐腐蚀性能

4、结果分析4.1 从表5和图1中可以看出,试验方案1随着刻蚀量的增加铝型材的耐腐蚀性能也跟着提高,而且铝型材的耐腐蚀性能提高比较明显,但增加到4.84g/m2提之后铝型材的耐腐蚀性能变化就不大。

4.2 从表6和图2中可以看出,试验方案2转化膜质量在0.82g/m2其铝型材的耐腐蚀性能最为理想,没有化学转化膜的铝型材耐腐蚀性能很差,而且转化膜质量在0.31~1.12g/m2之间铝型材的耐腐蚀性能比较好。

4.3 从表7和图3中可以看出,试验方案3采用纯水作随着刻蚀量的增加铝型材的耐腐蚀性能也跟着提高最后一道水洗的铝型材耐腐蚀性能要比采用自来水作最后一道水洗的铝型材耐腐蚀性能要好,而且随着试验时间的增加纯水洗和自来水洗的差距更加大。

5、结论

本文通过对不同前预处理工艺生产的粉末喷涂铝型材进行试验,研究在相同工艺条件下仅通过改变克蚀量、化学转化膜的质量或最后一道水洗质量对粉末喷涂铝型材整体耐腐蚀性能的影响,进而探讨分析出前预处理工艺与铝型材耐腐蚀性能之间的关系。本次试验的目的主要是为了解前预处理对铝型材耐腐蚀性能的影响,通过以上试验结果,我们可以得出以下几个结论:

5.1 粉末喷涂铝型材生产过程中前预处理的刻蚀量主要是除去铝型材表面的其他杂质,其对铝型材的耐腐蚀性能影响很大,随着刻蚀量的增加铝型材的耐腐蚀性能也跟着提高,但当铝型材表面的其他杂质完全除去后铝型材的耐腐蚀性能也趋向平稳。

5.2 粉末喷涂铝型材生产过程中前预处理的化学转化膜能够阻止铝型材膜下丝壮腐蚀,铝型材有没有化学转化膜的存在对其耐腐蚀性能影响比较明显,没有化学转化膜的铝型材其耐腐蚀性能很差;有化学转化膜的的铝型材,化学转化膜质量在0.40~1.0g/m2之间其铝型材耐腐蚀性能最为理想。

5.3 粉末喷涂铝型材生产过程中前预处理的最后一道水洗对其耐腐蚀性能的影响,采用纯水洗的铝型材明显其耐腐蚀性能要好过采用自来水洗的铝型材。