1、概述

随着我国轨道交通业的快速发展,高铁、地铁、轻轨等基础设施建设在缓解城市交通和建设低碳经济方面发挥着重大作用。铝合金由于质量轻、耐腐蚀、可焊性高、易加工成形因此在轨道车辆领域得到了广泛应用。这个领域所应用的铝型材有很多都是为了追求曲线美同时必须满足更高的力学性能而设计的多曲面装饰铝型材及大的结构铝型材,我们在这主要探讨不规则多曲面铝型材的生产技术。

由于客户对铝型材曲面弧度的一致性要求较高,对连接后接缝处要求较为严格,这给模具设计、挤压生产和测量带来了很造成了很多的技术难题。据这个客户反应在给我门合作之前也曾经找了好几家铝材加工公司生产这一类铝型材,但是都是因为生产的铝型材达不到要求而终止合作。

我们在开始生产不规则多曲面铝型材时也走了一些弯路,比如说挤压时由于热胀冷缩产生的不规则变形致使多曲面部分的偏差远大于技术要求而不能够合理控制,从模具上下了很大的功夫都不理想,后来我们的通过一系列的技术改进和创新,利用仿形整形的方法做出了符合用户要求的产品,受到用户的好评。

2、铝型材的图纸及要求

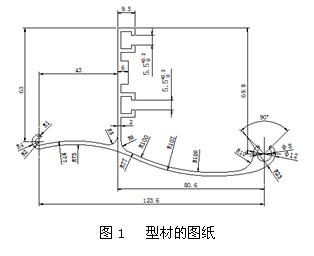

由于规则部分尺寸容易控制在此图中删除了部分规则处的尺寸,铝型材图纸见图1。

2.1、技术要求:

(1)此铝型材每两米长弯曲度偏差不得超过1.0mm

(2)扭柠度要求每2米不得大于1.0mm

(3)未注尺寸公差按GB 5237.1-2008高精级执行。

(4)此铝型材的下面的曲面部分为装饰面,装饰面上不能有裂纹、起皮、气泡、腐蚀和明显的压坑、划伤等缺陷。

(5)任意2-5支铝型材头尾相互连接后装饰面接缝处错位不得大于0.2mm。

(6)铝型材的合金成分及交货状态 6063 T5。

(7)力学性能执行GB/T6892-2006。

(8)铝型材的下部多曲面部分为装饰面。

(9)外接圆是134mm,断面积是627mm2,理论米重1.69kg,交货长度4-6米。

2.2、技术要求与相关标准对比分析

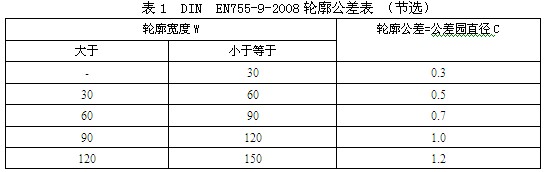

(1)弯曲度偏差对比

德国标准DIN EN 755-9-2008中对弯曲度的要求,这个标准中的平直度就是我的标准中的弯曲度,这个标准中要求是:每米不得超过1.5mm,6m长度的最大偏差应该为9mm。

日本标准JIS H 4100 : 2006对这个尺寸段弯曲度的要求,一般等级的公差是每米不大于2mm,特殊等级的公差是每米不大于1mm。

我国GB 5237.1-2008超过精级对弯曲度的要求是任意300mm长度上不超过0.3mm,全长上不大于0.5*交货长度(按米计算),4米交货的话就是0.5*4=2mm。

(2)扭柠度偏差对比

德国标准DIN EN 755-9-2008中对这个尺寸段扭柠度的要求是每米不得超过2.5mm,6m长度的最大偏差为7mm。

日本标准JIS H 4100 : 2006对这个尺寸段扭拧度的要求每米不得超过2.269mm,全长的最大偏差为6.94mm。

我国GB 5237.1-2008超过精级对扭柠度的要求不包含这个尺寸段。如果高精级来评定的话就是小于7mm。

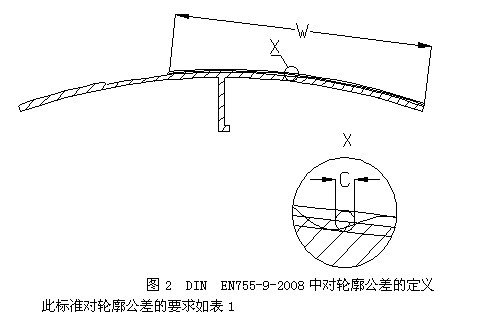

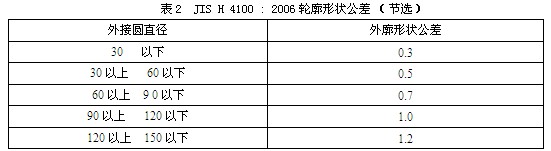

(3)曲面间隙的对比

由技术要求第5条可以看出此铝型材的曲面间隙要求非常严格。

德国标准DIN EN 755-9-2008中对轮廓公差的要求就是我们国家标准的曲面间隙。

日本标准JIS H 4100 : 2006中的截面圆弧部分公差要求玄长大于25mm时,玄长每25mm公差为±0.13mm,若玄长小于或等于25mm时,其公差公差为±0.13mm。断面圆弧部分的中心角大于或等于90°时,以每90°和其尾数进行测定。该公差仅适用于客户有要求时。截面圆弧部分公差值可以利用外轮廓形状公差见表2。

我国GB 5237.1-2008规定对曲面间隙有要求时,应双方协商曲面弧样板。任意25mm弦长上的圆弧曲面间隙不超过0.13mm。当横截面圆弧部分的圆心角不大于90°时,曲面间隙不超过0.13×弦长/25mm ,弦长不足25mm时,按25mm计算;当横截面圆弧部分的圆心角大于90°时,铝型材的曲面间隙不超过0.13×(90°圆心角对应弦长+其余数圆心角对应弦长)/25mm,弦长不足25mm时,按25mm计算。

由此来看此铝型材的形位公差要求已经远远超过了日本标准、德国标准和我国的GB 5237.1-2008的超高精级要求,使生产、测量、模具设计难度增大,重要的装饰面部分属于不规则的多曲面,要求任意2-5支铝型材头尾相互连接,曲面部分接缝处的错位不能大于技术要求的偏差,我们采用了制作测量样板轨和仿形精整辊片等技术控制手段进行了生产。

三、测量样板轨的制作

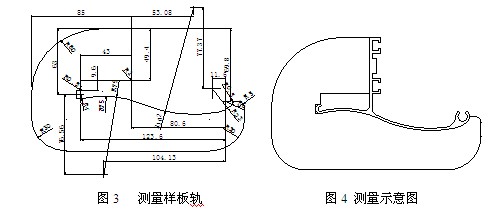

从图纸及技术要求可以看到此铝型材用普通的测量工具如游标卡尺、千分尺等根本无法完成测量工作,这给检验造成了很多的技术难题,我们采取制作专用仿形样板量规的方法进行控制和测量。

测量时为了保证曲面部分一致必须找到统一的参照面作为测量基准。这个铝型材的定位面就是铝型材向上的左面的平面部分,所以我们就把测量基准面定在了这个平面上,有这个平面为参照来找出曲面部分与这个面的变形量来控制曲面与垂直面的角度。沿着这个垂直面和铝型材的外曲面制作一个跟这个铝型材垂直面和曲面完全吻合的样板轨,来作为测量工具,如图3、图4所示,如果公司有铝材铝型材全自动测量仪那就配合使用更为方便。

制作这个样板轨的材料最好用工具钢,用线切割和电火花设备都能满足制作精度的要求。制作完成后与产品的吻合度要高,各部分与图纸要求不吻合度不得大于0.03mm,保证此精度非常重要。最后用细砂纸把飞边毛刺打磨光滑,以免在测量中划伤铝型材表面。

四、专用拉伸夹具的制作

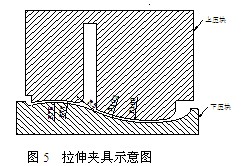

我们铝材生产厂家所用的拉伸机钳口都是平口钳,在拉伸时为了防止平口钳造成的铝型材变形部分的延长,我们制作了4块专用的仿形钳口垫块来克服这种变形向铝型材的延伸,如图5所示。

专用夹具的材料用45#钢锻打经线切割加工而成,割完圆弧部分后在开上锯齿状的横纹以防拉伸的时候滑脱,最后经过淬火硬度达到HRC32至38度就可以了。

另外两个夹具与这两个完全相同,在拉伸的时候把这两个垫块分别安装在普通的拉伸机钳口上下两个夹块上,就可以克服在拉伸的时候平面对铝型材曲面造成的变形影响。

这组夹块我只是以示意图的方式表达出来,因为各个拉伸机的钳口大小各不相同装配方法因拉伸机的情况选用合适的安装方式即可。但是必须保证两组夹块平行顺直不能扭曲错口,第一次安装用一到两根铝型材进行校正钳口,校正后固定,在以后的拉伸工作当中一定要注意前后两个拉伸机钳口的错位和变形,如果产生变形立即校正。否则就会出现拉伸钳口前端侧弯等废品。

五、高精度仿形整形辊片的制作方法和要求

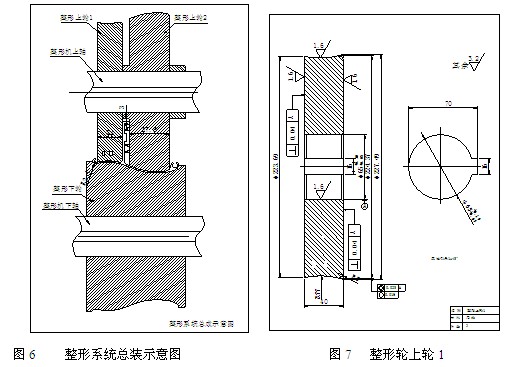

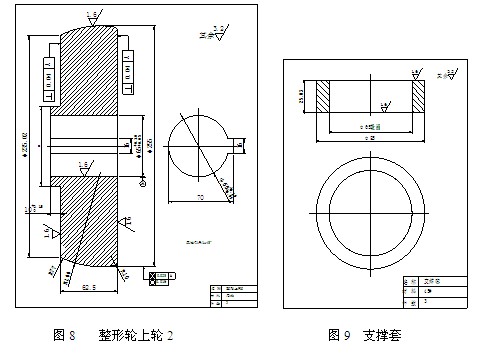

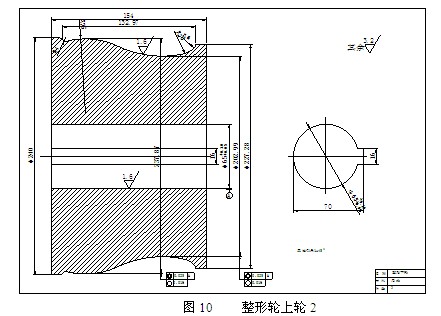

6063合金相对较软整形容易,高精度仿形整形辊片的材质选用尼龙就可满足要求。辊片制作采用数控仿形车床或在普通车床上采用专用刀具进行加工。专用刀具的制作需要借助线切割设备加工成专用的刀片附在刀体上。再把刀装到车床上,用百分表找准平行点进行成型精加工。精加工以前要先进行粗加工,切削成与要求形状相似的辊片外形,留出一定的加工量等待成型精加工。加工时按要求控制外形的直径公差,成型精加工后的外形与铝型材的弧形必须完全吻合。不过一定要控制好内孔与成形后外径同轴度,控制好圆柱度等,还要控制精整辊片两平面的平行度和两平面对轴孔的垂直度等形位公差不能大于图纸要求。具体按图纸控制,否则整形后的铝型材达不到技术要求。加工图纸见图6至图10。

辊片的初始外径可根据整形机的大小来确定,上下配对的辊片直径尽量接近,这样的辊片最少要制作3组,但是这三组辊片相同型号直径之差不能超过0.05mm。有加工条件的可以加工成全整体整体辊片,既上辊片是一个整体,下辊片是一个整体两个为一组。我们采用的是下辊片整体加工,上辊片分体加工的方法进行制作的。先把整形辊片的内孔加工好,外形留有一定的加工量然后再以加工好的内孔作为定位夹装基准,用加工好的成型刀精加工外径。我们就是把加工好三个组件以内孔定位一起夹装起来作为一个整体来加工的。

加工这几组高精度整形辊片是这个铝型材能否顺利生产的关键,三组辊片相同的部位尺寸与形状一致性要高,各部位的尺寸公差和形位公差不能超过图纸要求。

加工完成后把辊片装到精整机上进行预调整,用百分表检查安装后的精度,主要控制跳动和平行度如果偏差较大及时调整整形机或辊片,如果辊片达不到要求就要重新修正或重做。

六、铝型材的挤压

我们生产的这种铝型材在1650吨机台上生产,挤压系数42.8,这个参数对于6063合金来说比较合理,挤压筒温度控制在410-430°C,铝棒上机温度控制在460-480°C,模具温度控制在430-450°C,在挤压生产时出料口铝型材的温度控制在515至525°C,采用风冷,时效后既可以保证力学性能。

挤出的铝型材主要去检查除曲面部分以外的槽口、开口圆、壁厚等部分合格即可,曲面部分只要有80%与样板轨相符就可以了,剩下的工作就是靠以后的整形来完成。

挤压好的铝型材在冷床上风冷,待温度下降的50度以下就可以在装了专用夹具的拉伸机上进行拉伸预矫直,这时的拉伸率控制在0.3-0.8,即稍微拉伸拉直即可,然后按交货长度的2-3倍长度加上拉伸夹头(我们留的是600mm),锯切成待整形的铝型材,立即送整形机进行整形。

七、铝型材曲面部位整形

把待整形的铝型材放进整形机,调整好三组辊片的间隙并施加压力把挤压时变形的部进行整形归位,调整这三组整形辊片时,要采用逐渐压紧的方法进行调整,即进口稍松中间稍紧出口定型的原则进行。第一支铝型材整形完成后要用测量样板轨按图4的方式进行测量,直至铝型材与测量样板轨吻合程度不超过0.1mm就成功了,如果吻合度但不到要求,及时调整整形机及整形辊片直至合格。生产的铝型材12小时内必须整形完成,时间长了整形就那么容易了。

八、拉伸锯切定尺

整形完成后要进行再次送到拉伸机进行最后拉伸矫直来消除整形过程中的产生的弯曲、扭柠侧弯等缺陷,这时的拉伸率控制在0.5-1%就可以了。拉伸完成后再次用样板轨进行曲面部分的检查,用游标卡尺、千分尺测量规则部分尺寸,合格的切头尾和锯切定尺进行装框。不合格的铝型材能整形的要再次整形,不能整形的做报废处理。

九、时效

装好框的型就可以放进时效炉进行时效时效温度200°C±5°C到温后保温1.5-2小时。

十、结论

文章介绍了轨道客车用不规则铝型材的生产整形技术,包括挤压生产和专用高精度仿形整形辊片技术要求及制作方法、专用拉伸夹具、专用测量工具样板轨的制作。这些是在长期生产不规则断面铝型材的过程中摸索的一些经验。(1)这种铝型材装饰面是不规则的多曲面,铝型材曲面弧度的一致性要求较高,所以挤压时很难控制冷热变形所产生的应力,有这部分的应力释放致使铝型材变形,所以必须等铝型材的温度降低到常温后进行统一的定型也就是整形处理。

(2)铝型材挤压时在线风冷淬火后不能立即硬化,这个阶段铝型材的弹性较小整形容易。时间长了或者在一定温度下保持一定的时间(这个过程就是时效),就引起铝合金的强度和硬度的提高,整形就比较困难了。因为这种特性我们必须在短时间内及时进行整形可以提高成品率,所以我们采用12小时内必须整形完毕的工艺控制方法。

(3)通过以上的方法控制,我们用仿形整形的方式生产的这种铝型材,曲面弧度的一致性较高,合格率达到96%以上,完全满足客户的需要,得到了用户的好评。该客户后期的90%的订单都是由我公司来生产,自此我们公司在轨道交通领域占据了一席之地。