前 言

目前我司牵引机所采用的PLC均是德国西门子的S7-300系列的PLC,此系列的PLC虽然其硬件组态及其软件系统均做得很优秀、尽善完美,但是仍有某些缺陷给我们带来了沉重的打击,由此所造成的经济损失也是我们所不能承受之重。记得我们刚从Trevisan?Cometal公司接手全面负责接管铝材牵引机的日常维修工作之初,由于不懂S7-300/PLC存在的缺陷,缺少保护其硬件组态的经验和方法。结果我们的维修工在各生产线对机台设备进行电焊作业维修工作时,屡次造成牵引机的硬件组态系统的某些配件被不同程度的烧坏,如通信模块,模拟量输入/输出模块,光通信等配件的烧毁;以上配件的烧毁不仅给一线的维修工带来抢修设备的难度,造成铝材挤压机停机时间的攀升,阻碍设备的正常生产,更直接的造成较高的维修成本,因以上配件均是数以千计甚至是上万元的配件。因此,一但发生烧毁事故都将造成不同程度的维修成本。

无论是什么问题必然事出有因,要想从根本上解决问题,必须从根本原因入手。为此本人在经过长时间的跟踪、研究、论证、实验后,终于发现了PLC硬件组态配件被烧毁的根本原因和过程,并得出以下结论,供大家参考。

一、S7-300/PLC的结构、特性

首先我们来分析S7-300/PLC的结构、特性:S7-300/PLC的构造是由最底部的铝制板底座、母线连接件、以及CPU模块、计数模块、模拟量模块、通信模块、数字量I/O模块等组成一个完整的硬件组态;各独立的功能模块均由母线连接件串连起来后由定位锣丝固定在铝制板的底座上连成一个整体。而PLC的主站与从站之间的信号控制连接则由通信模块、通信电缆、以及光通信等进行信号传输。这样的组织设计对于工控要求的随意性、灵活性以及维修更换的时效性的确很好。但是此种结构的连接方式要想保证传输信号的准确性与稳定性不受感应电、强磁场等因素的干扰而产生误动作,就必须将PLC的输入控制电源与电网的地线进行有效的连接,保证良好的接地导通。因此PLC的电源模块的电源输入端M(-24V)与接地端子直接短接,接地导通。

二、烧毁的根本原因和过程

由于我们铝材生产线上的设备为防止电气设备漏电时对现场作业人员产生电击的危险均由铁板等金属和导线与电网的地线及设备的电柜体连成一体的。因此当我们进行电焊作业时就会有一股电流通过电焊机地线→地板→电网地线→电柜体→PLC的金属底座→流窜到PLC的公共接地端M端→PLC的硬件组态配件。由于PLC的接地点与电源接入点M点(-24V)被直接短接。因此这股电流通过M点(-24V)的电源线迅速流通到所有接通(-24V)电源线的配件上。此时如果某配件处于通电状态必将形成两股电流交叉、短路,当这股入侵电流达到或超过该配件所有能承受的极限击穿电流时,该配件立即被击穿烧毁。

三、感应电流的大小、关系

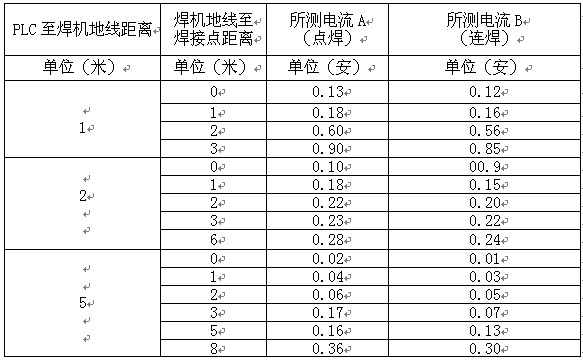

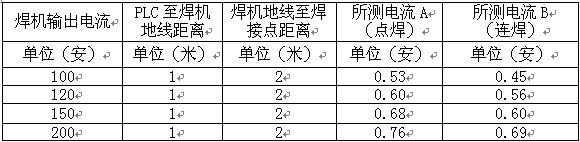

在找到S7-300硬件组态被烧毁的过程与原因后,本人用万用表在电焊作业时对流向PLC的电流做了焊接点与焊机地线、PLC接地点之间不同距离时所产生的电流进行监测,实验得出如下表附表1与附表2两组数据。

附表1:焊机输出电流为120A时在PLC侧地线所测各不同位置点的电流值

附表2:焊接点位置固定不变时改变焊机输出不同电流时所测的电流值

从表1和表2中不难得出以下结论:1.电焊作业起焊(点焊)时的电流略高于连续烧焊时的电流;2.在焊机地线与焊接点固定不变的情况下,流向设备的感应电流与电焊机的输出电流成正比; 3.电焊机地线与焊接点两者之间的距离越远,所产生的感应电流越大;4.电焊机地线与电焊作业点离PLC越远所产生的感应电流越小。

四、预防的对策

在我们经过论证、实验得知以上四点结论后,在以后的现场电焊作业时便可做到:一、电焊作业时尽量切断PLC的控制电源;二、电焊机的输出电流尽量调小;三、电焊机的地线与焊接作业点的距离尽量缩短;四、电焊作业点应尽量远离PLC电柜;五、电焊作业时电焊机地线必须牢固可靠的接地;六、PLC电柜的接地线连接必须牢固可靠。进行有针对性、有效的避免电焊作业时其感应电流对PLC的硬件组态的损坏。

五、结束语

本文主要分析德国西门子S7-300/PLC的结构特点;电焊作业时感应电流的形成、流向、大小关系;以及该电流对PLC硬件组态烧毁的过程。从根本上探索S7-300/PLC硬件组态在电焊作业时容易被烧坏的原因与解决方法。此外,本人在想如今PLC的有效接地在保证传输信号的准确性与稳定性的同时,就犹如楼顶设置的没有深埋入地下的避雷针一样,避雷不成反变成了引雷针。假想在PLC侧直接连接一条地线;或者,在PLC的公共接地端M端的外侧串联上,如“二级管”等具有单向导通的简易电子元件;是否也能有效的接地,既能在保证PLC传输信号的准确性与稳定性,又能像避雷针一样成功的引开感应电流,保护PLC的硬件组态配件不被烧毁呢?有待论证与实验。