1 前言

在市场早期,常温封孔得到了普遍使用,但随着新兴市场的崛起,以及环保要求的日益提高,使中温封孔在市场上得到大规模的使用,大有取代常温封孔的趋势。相对于常温封孔而言,中温封孔具有无氟、封孔速度快、失重更好、封孔后铝材保持本色等优点,尤其是太阳能边框的广泛应用,使中温封孔已成为极为重要的封孔方式,即使从成本的角度考虑,虽然中温封孔需要加温,但中温封孔剂的消耗大大低于常温封孔剂,例如,AA15标准的铝型材,使用赛邦公司中温封孔剂消耗仅需0.6-0.8KG/吨,而一般常温封孔剂的消耗高达1.3-1.5KG/吨。经赛邦公司不同客户总结使用数据,使用总成本低于常温封孔。但市场中的中温封孔根据各供应商的不同,其配方及工艺均有较大差别,如有的是双组份,有的是单组份,封孔温度及PH值有高有低,封孔时间也有长有短,且市场不时反映出双组分添加不方便、冬季失重不好、易粘胶、易起灰、封着色料褪色或变色等情况,针对以上问题,赛邦公司联合相关科研机构,开发出新型单组份中温封孔剂,并在福建南平、清远豪美、佛山银一百、肇庆艺华、上海浙东、广西南南、绍兴乐祥、台山台澳、浙江富丽华等大型企业成功使用多年,显著解决以上问题,获得市场的广泛认可。

铝合金阳极氧化膜高温封孔和低温封孔都存在一些缺点。例:高温封孔的封孔温度能耗大,封孔时间长、封孔品质差等缺点。低封孔具有封孔速度快、品质好、不加温等优点而被广泛采用,但在实际生产中槽液不易控制,使用寿命短(指符合磷—铬酸蚀失重小于30Mg/dm2槽液的寿命),槽液中含有重金属氟离子,废水处理难度大不利环保,并常常出现挂灰、偏色、超失重、爆膜等缺点。国内外研究者纷纷将注意力转移到中温封孔的研究上。所谓中温封孔是指:封孔剂的工艺温度控制在60℃-80℃便能达到品质要求。中温封孔克服了高温、低温封孔的许多缺点,是目前铝型材生产的关键工艺改良方向,虽说取得了一定的成功,但仍然存在能耗和槽液易挥发的缺点。

2 独特的组成

该封孔剂以醋酸镍为主要成份,辅助成份有抑灰剂、PH值缓冲剂、促进剂、络合剂、表面活性剂等。其作用分述如下:

抑灰剂:由大分子量的有机化合物组成。传统使用的大分子有机化合物如羧酸盐、磷酸盐等,虽然可以抑制封孔灰的产生,但同时会抑制镍盐的沉积,使封孔质量下降,更主要的问题是抑灰剂的使用量一般要求很低,使得其含量难以控制,浓度波动过快,效果无法持久,本封孔剂选用的抑灰剂无此副作用,可以吸附在阳极氧化膜的表面而不进入微孔内部,不影响镍的沉积,即使在槽液略显浑浊的情况下,也能显著地减少封孔灰的产生。

PH值缓冲剂:其作用为稳定槽液的PH值。封孔槽在使用的过程中其PH值有下降的趋势,其原因一是因为前道工序带入的酸性物质,其二,与常温封孔相反的是,含镍中温封孔的反应本身会使槽液PH值下降,因此,稳定槽液的PH值较为困难,一般厂家通过加入氨水调整,但容易缩短槽液的使用寿命,并使槽液浑浊。因此加入PH值缓冲剂可有效稳定PH值。

促进剂:此成份极为独特,可以显著提高封孔速度、封着色料不变色及不退色,并彻底解决粘胶问题。在产品开发的过程中,我公司实验所采用的胶带为一种常用封口胶带,比市场普遍采用的太阳能边框用胶带粘性要强得多。在产品应用中,发现不同的封孔条件下,即使工艺参数变动到下限的情况,粘胶的问题也没有发生。

络合剂:络合水中杂质以及氧化槽带入的有害离子,延长槽液使用寿命,即使生产较多的着色料,正常带入各种复杂成份的着色槽液,也不影响封孔效果。因此,该中温封孔剂使用自来水配槽也完全无问题。

表面活性剂:研究发现,正确的表面活性剂有助于封孔时镍的吸收,同时大大增加封孔后铝表面的光滑度。但有的表面活性剂易使槽液浑浊,有的有较多泡沫,有的有抑制封孔的副作用,我公司采用的是一种非离子型表面活性剂,提高了封孔效果,且封孔后表面光滑,手感佳。

3 工艺研究

实验条件:采用6063-T5喷砂太阳能边框铝型材。实验所用铝材型号、机械加工工艺及合金成份相同,氧化条件为一般标准工艺。墨水测试采用一种市售纯蓝墨水,失重采用硝酸预浸的磷铬酸腐蚀失重试验。其中墨水及粘胶测试为晾干后立即进行。

主要工序步骤:除油→碱蚀→出光→阳极氧化→中温封孔

实验数据由广东豪美铝业有限公司与深圳市赛邦新材料有限公司共同提供。

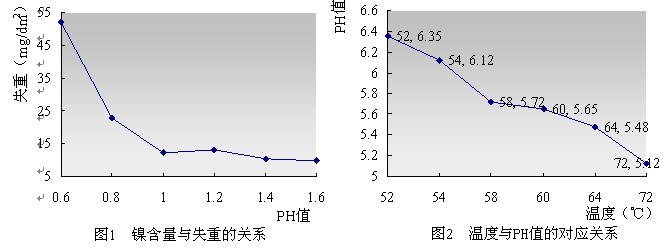

3.1 镍含量的影响

实验表明,镍含量对封孔后表面状态的影响不大,其他性能如贴膜、墨水测试等均合格。主要考察了镍含量变化对失重的影响,结果如图1。氧化膜厚度17-21微米,封孔时间15分钟,温度62℃,PH值5.58,陈化时间72小时。

可见,镍含量保持在1.0以上是合适的,过高作用并不明显,反而会因为带出而造成浪费。

3.2 PH值的影响

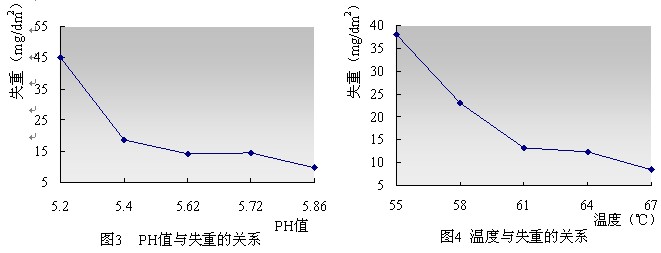

3.2.1 PH值与温度有一定的对应关系

与常温封孔相同,PH值相对较高会加快镍的封孔反应并使其反应产物沉积于膜孔之中。所遵循的规律是PH值相对越低时,温度就需相应提高。其对应关系参考如图2所示,不同情况下,各项性能检测合格,包含失重、是否粘胶、表面是否起灰、墨水测试实验等。试验中镍含量1.05g/L,膜厚18-21微米,封孔时间15分钟。

本实验证明:在低温高PH值条件下以及高温低PH值条件下,均可获得优良的封孔效果,同时证明,在高PH值或者高温的情况下,也可以获得完全无灰的表面,即赛邦公司中温封孔剂可适应的工艺条件较为宽松,在中温封孔剂市场,是具有明显优势的特性之一。

从低碳环保的角度,以及工艺管理的程式化考虑,建议客户酌情选用一种工艺条件,作为写入工艺管理的内容,在生产中保持此种工艺,以避免工艺的波动。如对热裂性有要求,可选用高温低PH值的工艺。

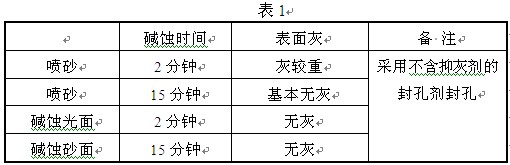

3.2.2 PH值的影响

PH值是封孔工艺中的重点。本实验条件为镍含量1.10g/L,氧化膜厚度19-21微米,封孔时间15分钟,封孔温度62℃,陈化时间72小时,通过稀氨水或冰乙酸调整PH值,失重结果与PH值的对应关系如图3所示,其他性能如贴膜、表面状态、墨水测试等均合格。

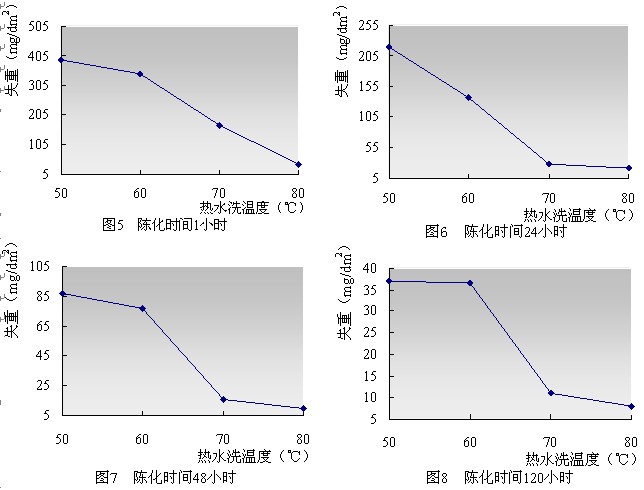

3.3 封孔温度的影响

由于各厂家加温条件的不同,可能有厂家存在加温能力不足的情况,从3.2.1可以看出,当加温能力不足时,可选择相对较高的PH值。本实验镍含量1.06g/L,氧化膜厚18-23微米,封孔时间15分钟,PH值5.58,陈化时间24小时。试验中,仅67℃时略有起灰,其他性能均正常。如图4所示。

可见,当温度提高至约60℃时,失重显著降低,因此,建议的温度下限为60℃。

3.4 碱蚀时间的影响

实验及现场经验均发现,碱蚀时间对中温封孔后的效果具有一定影响,其影响表现在表面起灰的难易程度,当铝型材经过喷砂后,经过较长的碱蚀时间,即使使用不含抑灰剂的中温封孔剂封孔后也基本不起灰。实验中,镍含量1.1g/L,温度58℃,氧化膜厚度20-25微米,封孔时间18分钟,PH值5.8-5.9,实验结论如表1所示:

有很多厂家在封孔后第二道水洗采用了热水,这样可以保证快速干燥,对冬天的环境来说,起着很重要的作用,可提高生产效率。本实验为了说明不同的温度下对封孔效果的影响,以失重结果说明。镍含量1.10g/L,氧化膜厚度18-23微米,PH值5.60,封孔温度62℃,封孔时间相对常规时间而言缩短到10分钟,热水浸泡时间选择了5分钟,既可保证对生产效率影响不大,又可起到一定效果。封孔后陈化时间分别为1小时、24小时、48小时、120小时,观察失重结果。其他性能如贴膜、表面状态、墨水测试等均合格。数据如图5、6、7、8所示:

可见,热水洗温度较低,如常用的50-60℃时,对失重的作用有限,主要起到快速干燥的作用,当温度达70℃及以上时,对失重的贡献明显。

3.6 是否贴膜的影响

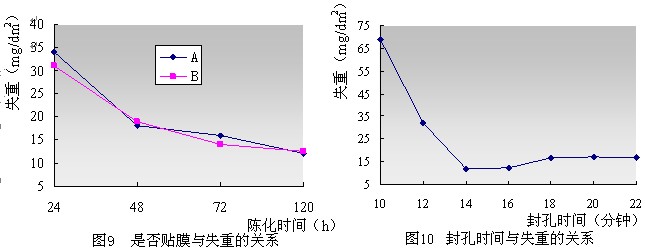

贴膜之后,阻断了氧化膜与空气的接触。实验条件:镍含量1.07g/L,氧化膜厚度17-22微米,PH值5.62,封孔温度62℃,封孔时间15分钟。我们选用了一种其所有表面均可贴膜的铝型材,结果如图9所示,其中A表示未贴膜,B表示贴膜。

结果发现,贴膜与不贴膜对封孔后的陈化效果可认为基本无影响,可见中温封孔后其陈化反应在膜孔的内部进行。

3.7 封孔时间的影响

铝型材封孔时间与膜厚有密切关系。本实验主要考察是否与常温封孔一样,延长封孔时间封孔效果越好,实验条件:镍含量1.12g/L,氧化膜厚度17-22微米,PH值5.55,封孔温度62℃,陈化时间72小时。结果如图10所示。

结果表明,对失重而言,封孔时间过短会影响失重结果,过长对失重的贡献不大。因此,选用0.7-0.8分钟/微米封孔是恰当的。

4 结论

由深圳市赛邦新材料有限公司与相关科研机构合作开发的新型单组份固体中温封孔剂,经与广东豪美铝业有限公司合作,对不同工艺条件所得到的结果进行了深入研究,探讨了封孔效果(主要是失重)与槽液温度、是否贴膜、PH值、镍浓度、时间、热水洗的关系,以满足铝型材特别是太阳能边框型材的特殊要求,如不起灰、不粘胶、低消耗、失重合格、封着色料不变色不褪色等。

4.1 绝无仅有的配方技术使深圳市赛邦新材料有限公司的中温封孔剂具有各项优异的封孔效果,且具有宽广的工艺参数适应性,不同条件的使用厂家都可以根据情况确定出理想的工艺条件,生产出满足普通铝合金建材尤其是太阳能边框封孔要求的产品。

4.2 独特的促进剂保证了封着色料不褪色不变色,以及行业领先的贴膜不粘胶能力。

4.3 建议的封孔工艺:镍含量1.0-1.2g/L,PH值5.5-5.8,温度60-65℃,封孔时间0.7-0.8分钟/微米。有条件的话采用70℃以上的热水洗,可以适当缩短封孔时间。

4.4 较高的封孔温度、较高的PH值、较高的热水洗温度可以提高封孔效果。封孔时间延长作用有限。

4.5 是否贴膜并不影响失重的结果。

4.6 热水洗温度只有较高时才会对封孔有促进作用,常规50-60℃的情况下仅能使铝件表面快速干燥。