1 前言

6082合金属于Al-Mg-Si系热处理可强化的铝合金,具有中等强度和良好的焊接性能、耐腐蚀性,主要用于交通运输和结构工程工业,如桥梁、起重机、屋顶构架和冷藏集装箱等。 近年来,随着国内外冷藏集装箱突飞猛进的发展,减轻箱体自重,寻求代替钢铁部件的铝合金材料,已成为铝加工业和冷藏箱业的重要课题。6082铝合金具有中等强度和良好的耐蚀性,重量又轻,是制造冷藏集装箱部件的理想材料。本文对6082铝合金应用于挤压生产进行试验研究,以确定合理的熔铸、挤压工艺制度。

2 熔铸工艺

2.1成分控制

6082铝合金型材的力学性能要求很高,要求其抗拉强度σb≥310MPa。当Mg2Si含量从0.5%增加到1.0%时,合金的抗拉强度能提高一倍,继续提高Mg2Si含量可使抗拉强度进一步提高,但是合金的淬火敏感性和挤压变形抗力也随之增加,故Mg2Si含量宜控制在1.2%~1.5%,另过剩Si对合金的强度提高有很大帮助,但同时也会增加脆性,降低合金的挤压塑性,一般过剩Si含量控制在0.2%~0.4%为宜。6082合金还需添加一定量的Mn元素,以提高合金的再结晶温度,阻碍挤压时发生再结晶或再结晶晶粒长大,细化晶粒。但Mn含量过高会增加合金的淬火敏感性,同时会形成粗大的含Mn第二相,降低其对再结晶过程的抑制作用,还会影响到合金铸造性能,随着Mn含量增加其粘度增大,流动性下降,因此Mn含量应控制在0.4%~0.6%的范围内。6082铝合金的实际成分控制范围见表1。

表1 6082铝合金化学成分标准 单位:w%

|

元素 |

Si |

Fe |

Cu |

Mn |

Mg |

Cr |

Zn |

Ti |

Al |

|

国标 |

0.7~1.3 |

0.50 |

0.10 |

0.4~1.0 |

0.6~1.2 |

0.25 |

0.20 |

0.10 |

余量 |

|

内控 |

0.9~1.1 |

0.1 |

0.06 |

0.49 |

0.8-1.0 |

0.04 |

0.01 |

0.08 |

余量 |

2.2 铸造工艺

由于 6082合金的特点是含难熔金属Mn,Mn的存在易引起晶内偏析及固液区塑性降低,导致抗裂能力不足,故熔铸工艺主要注意以下两点:第一,选择合适铸造温度,温度过高会使液穴加深,温度梯度加大,导致铸造应力增加,产生铸造裂纹;温度过低将降低金属流动性,易产生冷隔、夹渣、不易于气体逸出。因此熔炼温度应控制在730~750℃范围内,且要搅拌均匀保证金属完全熔化、成分均匀;第二,控制铸造速度,铸造速度较高时,会使液穴加深,延伸到结晶槽之外,易形成中心裂纹,同时铸造凝壳层变薄,偏析瘤加大;当铸造速度较低时,同液穴在结晶槽之内,易产生表面裂纹及冷隔等缺陷。6082合金含有Mn元素,增大了合金的粘度,其流动性降低,铸造速度也要适当降低,控制在80~100mm/min范围内。

3 均质工艺

3.1 铸态组织

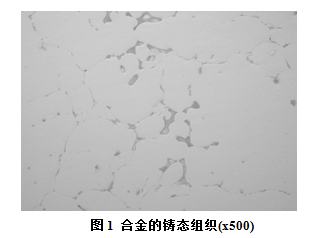

图1所示为合金铸态金相显微组织,由图可知合金的铸态组织主要由树枝状α(Al)固溶体、骨骼状非平衡共晶相β(AlMnFeSi)和晶界组成。树枝状晶晶内偏析严重,成分不均匀,晶界处的骨骼状非平衡共晶对合金的塑性有不利影响,铸态合金必须进行均匀化处理才有良好的挤压性能。

3.2 均质处理

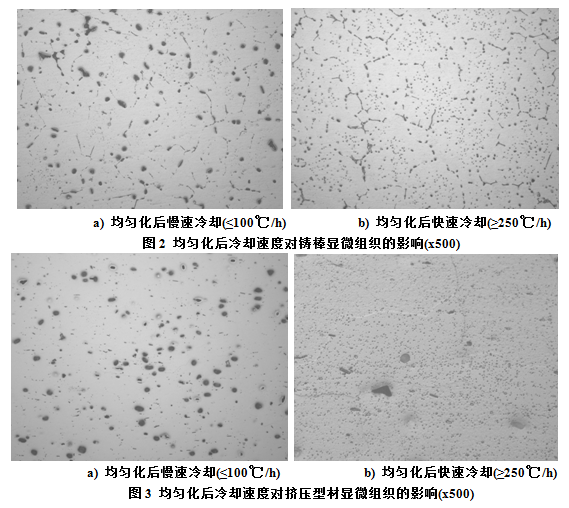

6082合金通过均匀化处理,铸造时快速凝固产生的晶内偏析减少或消除,共晶态Mg2Si完全固溶到α(Al)中,快速冷却后析出相Mg2Si以细小颗粒状高度弥散分布于基体中,片状非平衡共晶β(AlMnFeSi)转变为颗粒状的α(AlMnFeSi),如图2、b)所示。

通过上述变化,6082合金挤压性能将得到很大改善。晶内偏析消失将降低挤压时金属流动的不均匀性,提高挤压型材的表面光洁度;组织中片状粗大Al-Fe-Si相的转变、细化将减轻型材表面裂纹倾向,改善合金的可挤压性,提高挤压速度。

由上图可以看出,经均匀化后,冷却速度不仅对铸锭的组织产生影响,也对挤压在线热处理后型材的组织产生重要影响。当冷却速度≤100℃/h时,随着铸棒温度的降低,高温均匀化时固溶于α(Al)基体中的Mg2Si有足够的时间析出并粗化长大,如图2、a)所示;当冷却速度≥250℃/h时,由于冷却速度快、时间短,Mg2Si没有充足的时间析出长大,而是呈细小颗粒状弥散分布于基体中,如图2、b)所示。当铸棒经过挤压在线热处理时,由于挤压变形热的作用,合金温度可以上升到强化相的固溶温度,但是时间持续地很短,一般只有短暂的几十秒,铸棒缓慢冷却产生的粗大析出相来不及充分固溶,型材冷却后固溶体的过饱和度不足,甚至还有粗大析出相在基体中分布,如图3、a)所示,严重消弱时效处理后型材的力学性能;而铸棒快速冷却产生的细小颗粒状弥散分布的Mg2Si则可以快速充分固溶,型材冷却后得到过饱和固溶体,如图3、b)所示,对强化合金起到主要作用。

综上所述,为保证挤压型材有足够高的力学性能,合理的均质工艺为:2.5小时升温到580℃,保温1小时,然后降温至570℃,保温8小时,均匀化后冷却速度≥250℃/h。

4 挤压工艺

4.1 铝棒温度

6082合金变形抗力大,强化相Mg2Si的含量较高,铝棒温度要求尽量高一些,但是温度过高则型材侧边出现裂纹的倾向增加,不利于提高挤压速度,生产效率较低。所以铝棒温度一般控制在470℃~500℃为宜。

4.2 挤压速度

6082合金中Si含量较高,除与Mg元素以1:1.73的比例形成强化相Mg2Si以外,还含有大概0.3%的过剩Si,导致合金的脆性明显增加。挤压速度提高以后,很容易在型材的侧边出现裂纹现象,所以挤压速度一般选择在10~15m/min,宽展挤压取下限。

4.3 淬火工艺

6082合金强化相Mg2Si的含量较高,一般在1.2%~1.5%,要使其完全固溶,须保证淬火温度在520℃以上,固此型材挤压出口温度应控制在520-540℃;由于合金中含有Mn元素,促进晶内金属间化合物形成,对淬火性能有不利影响,导致6082合金淬火敏感性增加,要求淬火冷却强度大、冷却速度快,冷却速度≥300℃/min。

5 时效工艺

合金经过挤压在线热处理后,只是得到溶质为Mg2Si的过饱和固溶体,此时的力学性能远不达标,必须进行时效处理,使过饱和固溶体分解,在基体中沉淀析出细小弥散分布的强化相,以此显著提高合金的力学性能。

合理的时效工艺既要保证产品性能,又要考虑生产效率及生产成本,本文经过反复试验证明:时效温度175~185℃,保温时间6~7小时,为6082型材最佳时效工艺,时效后抗拉强度σ b≥310MPa,延伸率δ≥10%。

6 结论

结合6082铝合金型材的生产实践,从合金成分设计、铝棒均匀化、挤压工艺和淬火方式等方面进行了分析研究,从而优化了6082铝型材的熔铸工艺和挤压工艺,使产品的抗拉强度σ b≥310MPa,延伸率δ≥10%,达到了较高的综合性能要求。根据6082合金铝型材的特点和性能要求,上述工艺是比较合理的。熔铸工艺中,Mg2Si含量控制在1.2%~1.5%,过剩Si含量控制在0.2%~0.4%,铸棒均匀化处理,冷却速度≥250℃/h;挤压工艺中,型材出口温度保证在520℃以上,淬火冷却速度≥300℃/min,这些工艺参数都是保证产品性能的关键。按本工艺生产的产品,抗拉强度σb≥310MPa,延伸率δ≥10%,满足了用户的需求。