前言

铝合金喷涂型材的前处理通过除去表面油污、尘埃、氧化皮后,再形成一层钝化膜,该膜不仅能增强耐腐蚀性,而且能提高涂层与基材的附着力。传统的前处理采用六价铬钝化工艺(即铬化),众所周知,铬化工艺以其完善的工艺操作性及无与伦比的性能在该领域占据着极其重要的地位,但六价铬系重金属(具有很强的毒性),其应用领域受到越来越多的限制。因此各国都在不断地进行无铬钝化工艺的研究,目前在批量应用的无铬钝化工艺有Zr-Ti系无铬钝化膜、硅烷处理、稀土金属钝化膜以及阳极氧化处理等 ,其中硅烷处理、Zr-Ti系无铬钝化还处于逐步成熟阶段。特别是Zr-Ti系无铬钝化工艺由于其转化膜呈略白色及浅蓝色,不能通过目测来直观的检测钝化膜的质量,在生产的过程控制难度较大,曾经有部分企业在无铬钝化工艺上经历了挫折。在此,本文将Zr-Ti系无铬钝化工艺在我公司的应用经验与大家分享。

1.Zr-Ti系无铬钝化处理在立喷前处理线上的工艺流程

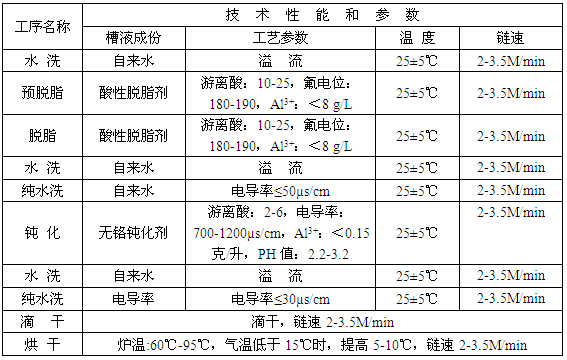

表1无铬钝化工艺流程及参数

2.Zr-Ti系无铬钝化处理的成膜机理

Zr-Ti钝化剂主要成分为无机基础液复配有机物添加剂,基本配方含氟钛酸盐、氟锆酸盐、硼酸,有机物、添加剂等。铝型材表面经过锆钛钝化、有机高分子缔合从而生成了有机-无机复合膜层。反应成膜机理如下:

铝表面在酸性溶液中溶解成Al3+:2Al+6H+→2Al3++3H2↑

Al3+与水反应生成氧化铝:2Al3++3H2O→Al2O3+6H+

在氟钛酸根离子、氟锆酸根离子酸性环境中,铝表面反应如下:

2Al+6H++3TiF62-+5H2O→2AlOF.3TiOF2+10HF↑+3H2↑

2Al+6H++3ZrF62-+5H2O→2AlOF.3ZrOF2+10HF↑+3H2↑

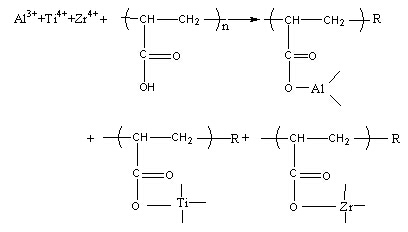

此时,溶液中也生成了一定量的Al3+、Ti4+、Zr4+,与有机分子(如聚丙烯酸)反应:

钝化液加入聚丙烯酸等有机物后,溶液中的Al3+、Ti4+、Zr4+与有机物的羧基或其他活性原子发生反应,生成含有Al-O键、Ti-O键、Zr-O键的有机络合物,该络合物形成了一种网状结构,在铝基表面由于化学反应使PH值有一定程度的升高而沉积于表面,与Al2O3、AlOF.3TiOF2、AlOF.3ZrOF2等沉积物通过Al、Ti、Zr的桥架作用形成了结构复杂的钝化膜,而且铝合金表面的Si、Mg也参与了反应,形成了SiO2、MgO,与上述膜结合,一起构成了更为复杂的膜层。因此,无机、有机沉积膜、聚丙烯酸部分羧基吸附在铝材表面,与铝表面构成了致密复杂膜结构,同时部分聚丙烯酸分子链延伸到外部,有利于吸附、结合表面涂料的分子链,增强了涂料附着力 。

3.钝化膜的影响因素

铝型材表面形成的钝化膜性能主要体现在防腐蚀能力与粉末喷涂涂层的附着性,钝化膜质量受钝化液的PH值、电导率、杂质离子(Cl-、SO42-、Fe3+、Al3+)、前期脱脂蚀刻量以及时间、温度的影响。钝化液在使用过程中不断消耗其溶液中的有效成分;同时酸性环境使铝材表面不断反应、溶解铝原子,铝合金表面的其他合金成分也不断溶解到溶液中,改变了溶液体系;此外,纯水的不断补充,温度的波动,人为的操作失误,仪器的检测误差都会对钝化过程造成一定的影响。

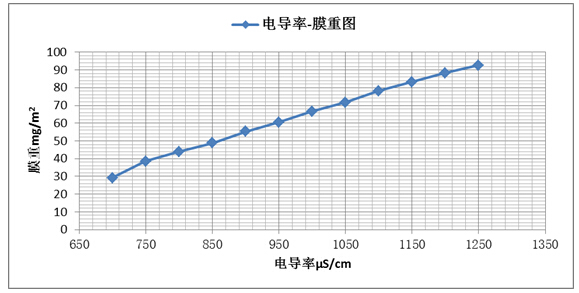

3.1 电导率变化对钝化膜重的影响

本文采用了我公司立式喷涂生产线2013年5-9月份的钝化槽液检测数据,取PH值范围2.4~2.8,钝化时间35s,优化实验数据后,对电导率-膜重进行分析(图1)。

图1 电导率-膜重图

由图1优化数据可得出:当溶液PH值保持不变,钝化液电导率在700 ~1250 μS/cm时,铝材表面膜重在29.1~92.56 mg/m2之间呈线性分布,膜重随电导率上升而增大。这是由于当其他因素不变时,电导率上升代表溶液中TiF62-、ZrF62-以及溶液中的水性树脂浓度变大,因此铝材表面的Al2O3、AlOF.3TiOF2、AlOF.3ZrOF2无机物与含有Al-O键、Ti-O键、Zr-O键的有机络合物沉积膜膜厚增大。结合生产过程中槽液维护成本的思路,以及生产经验,产成品的质量检测,最佳电导率应控制在900~1100μS/cm时,膜重与钝化槽溶液都能够保持较好的稳定。

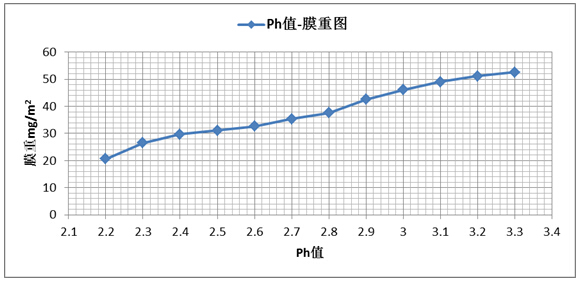

3.2 PH值变化对膜重的影响

选择电导率为900~1100μS/cm,反应时间35s的数据,对PH值-膜重进行分析如图2

图2 PH值-膜重图

由图2,经优化数据可得出:在温度、Al3+浓度、电导率不变的情况下,膜重随溶液PH值在2.2~3.3范围内随PH值变大逐步增大,在PH值2.2~2.3时,曲线斜率稍高,其原因为酸性大的环境导致了无机钝化膜的溶解,从而沉积膜较为缓慢,在一定的时间范围内膜重偏小;而PH值在2.4~2.8时,曲线斜率较低,表示较为适度的PH值范围,沉积膜生成-沉积-溶解速率保持了平衡;当PH值高于2.9时,酸性减弱,铝材表面沉积量偏大。实际生产过程中还需要考虑溶液的稳定性,较高的PH值将导致部分无机离子沉降以及水性树脂的絮凝,从而导致溶液各组分平衡遭到破坏,影响正常的生产,通常最佳PH值应该保持在2.4~2.8范围内。

3.3 杂质离子对钝化膜的影响钝化槽液的杂质离子主要是Al3+,其他杂质成分对钝化液也有一定影响。根据钝化成膜机理可知,Al3+主要来源于铝材表面的铝原子与酸性溶液中的H+发生了反应生成的。随着钝化槽液使用时间的增长,Al3+浓度就会逐步上升,可能会导致钝化膜疏松或增厚,影响附着力。Al3+与氟钛酸、氟锆酸以及水性树脂的活性基团结合,其缔合物并没有沉积在铝基表面,反而产生了空间位阻效应,使钝化剂不能较好的进攻铝基表面的中心原子,导致不能生成致密、均匀的沉积膜;同时较高浓度的Al3+影响了槽液电导率检测,因此不能准确控制钝化液的浓度;另外,槽液的Al3+含量基本反映了铝合金Mg、Fe、Cu、Mn、Si等元素 的溶解程度,而钝化剂的抗硬水能力差,Mg2+的存在破坏了钝化剂稳定性,从而影响了钝化膜性能。Fe2+即使是在低浓度下,也会与聚合物絮凝,该凝聚物会沉降到工件上;脱脂段使用的酸性清洗剂含有PO33-、SO42- ,而磷酸盐会抑制转化膜生成,少量SO42-、Cl-可以加快处理速度,过多则影响成膜。

3.4 铝材蚀刻量对钝化的影响

钝化前的酸蚀脱脂阶段,去除表面油污、氧化层,对铝基有一定的蚀刻程度,使铝基活性铝原子暴露在表面,参与钝化反应。蚀刻量的大小,反映了铝材表面原子的活性大小,活性大则钝化反应后膜层致密,反之则膜层疏松。在生产过程中,一般将蚀刻量控制在1.5g/m2左右,,控制太低影响钝化膜质量,控制太高则酸洗剂消耗量大,影响生产成本。

3.5 其他因素对钝化膜的影响

钝化反应受温度的影响较大。实际生产中环境温度的变化,会造成槽液温度波动,一般槽液温度较高时钝化反应速度较快,但膜较为疏松,耐腐蚀性较差,而温度较低,钝化反应缓慢,膜层较薄,影响生产效率。

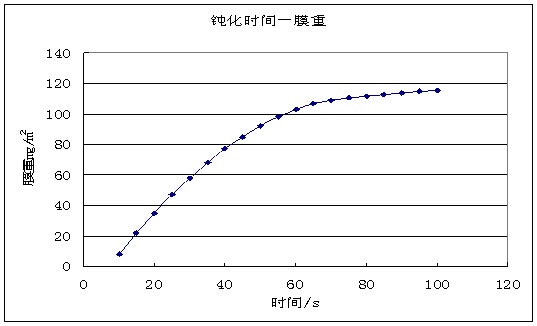

根据钝化膜性能测试,发现膜重控制在40~80mg/m2为最佳。膜重与钝化反应时间的关系为:钝化时间短,则膜重小;而钝化时间较长,膜层较厚。当钝化液PH值为2.4±0.1,电导率为850±10μS/cm时,时间与膜重关系如图3。

图3 时间-膜重

实验数据显示,当钝化液PH值为2.4±0.1,电导率为850±10μS/cm时,钝化膜重增长由快到慢,当钝化时间超过50s时,成膜-溶解速率基本平衡,钝化膜膜重增加极其缓慢。

4.控制措施

4.1 局部油污以及严重氧化皮的处理

铝材表面的油污来源于挤压过程中的液压油、润滑油以及储存、转运过程中的油污,其成分为石油烷烃、合成酯等,这些油污的油性基团难溶于水,即使在酸洗过程中,酸液腐蚀以及表面活性剂乳化也不能彻底清除。对此,要用石油醚、乙醇、乙二醇、丙酮等溶剂进行清除。而基材表面局部的氧化皮较为严重时酸洗也不能清除彻底,需用砂纸进行打磨。

4.2 蚀刻量的控制

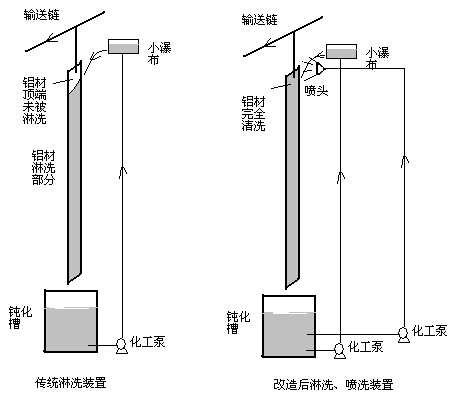

欧洲QUALICOAT标准对前处理蚀刻量要求大于1g/m2(海边建筑使用前处理蚀刻量大于2g/m2) ,蚀刻量的控制要点在于控制其酸洗工艺,包括链速、槽液温度、游离酸、氟电位以及Al3+浓度。立式喷涂生产线脱脂清洗一般采用瀑布淋洗方式,由于部分铝型材结构较为复杂,这种单一的淋洗方式可能会出现铝材局部清洗不彻底,为了避免这种现象,须对前处理淋洗方式进行改造,提高瀑布溢流盆的位置,同时在瀑布侧下方增加清洗喷头,使酸洗剂通过化工泵,以一定的压力从喷头喷出,覆盖铝材顶端,这种淋洗、喷洗一体装置达到了完全清洗,避免了铝材表面的清洗不良。淋洗、喷洗一体装置如图4。

图4 改造前后前处理喷淋装置比较

4.3 钝化前水洗控制及纯水制备

酸洗脱脂后,有一道自来水洗以及纯水洗。自来水洗的作用是去除铝材表面的酸洗液以及被乳化的油污、泡沫以及大部分附着粒子。其流量控制要求适度,既能保持水槽的一定洁净程度,水排放量也不能过大,造成后期水处理负载量大。而纯水洗是为了去除游离于铝材表面的离子,使铝原子暴露在基体表面,同时保持前期处理的离子不影响钝化过程。一般要求纯水的电导率小于50?s/cm。

4.4 钝化时间控制

铝型材的Zr-Ti系钝化对时间要求较为严格,因此在实际生产过程中应根据链速严格把控钝化时间。在生产过程中钝化槽长度固定,输送链链速可调,根据铝材的截面大小以及挂料方式,链速调节为2~3.5m/min,使其钝化时间为35s左右。当出现停链时,虽然系统停止供应钝化液,但药品残留在铝型材表面继续反应,导致钝化时间长,表面不能得到及时清洗,钝化效果变差。为此,对设备进行改造,安装纯水淋洗装置,在出现意外情况而停链时,纯水淋洗装置自动开启2min,清除铝材表面的残留药品。

4.5 钝化槽的维护4.5.1 钝化槽槽液参数维护

采用自动控制加热方式(蒸汽加热、电加热、水热加热等),保持槽液温度为25±5℃;同时通过在线检测自动加药系统保证槽液成份稳定在工艺范围内。槽液溢流方式通常有三种,即定期排放--补充方式、浮球定位溢流方式、阀门流量控制方式。

4.5.2 钝化槽设备维护

钝化槽使用一定时间,应该定期清理槽体沉渣,调整槽液。同时清理槽体周边腐蚀绣渣,灰尘以及污垢,避免污染槽内溶液;定期检查溢流盆位置、喷嘴是否堵塞以及各个泵的工作压力。

4.6 滴干及烘干段控制

铝材滴干及烘干过程中应防止用手触摸铝材表面,以免污染、破坏钝化膜。

结束语

本文讲述了锆-钛系无铬钝化膜在铝型材立式喷涂中的应用情况,工艺流程及成膜机理,分析了影响钝化膜的因素及其控制方法。本文从Zr-Ti系无铬钝化工艺的基本原理、使用工艺以及钝化膜膜层的结构、膜重、耐腐蚀性能以及后期涂层附着性进行了较为全面的探讨,Zr-Ti系无铬钝化后粉末静电喷涂型材经检测完全能达到GB 5237.4-2008标准的要求,初步表明Zr-Ti系无铬钝化膜具有较好的综合性能。在立式喷涂生产线上,Zr-Ti系无铬钝化工艺有较好的可控制性,在生产过程中基本实现自动化控制,其废水处理以及排放相比铬化液具有压倒性优势,生产成本处于可控范围。在立式喷涂生产线上,Zr-Ti系无铬钝化替代铬酸盐处理是可行的。

在金属表面处理行业,无铬钝化的研究、生产处于白热化阶段,然而研究方向各异,研究实力参差不齐,技术并不完全成熟,市场上没有统一的标准来衡量钝化液质量好坏。因此在选用Zr-Ti系无铬钝化剂时,尽量选择实力雄厚,知名度较高,技术服务优良的品牌企业。

由于Zr-Ti系无铬钝化膜呈略白色及浅蓝色,不能通过目测来直观的检测钝化膜的质量,在生产的过程控制难度较大。国内外的相关研究人员已经深入开展了研究,通过加入某些小分子助剂或者水溶性树脂能使钝化膜显色 ,但生产应用上还需要检验印证其可行性。

在铝型材喷涂生产过程中,钝化处理、喷涂工艺、固化工艺是影响涂层质量指标的关键因素 。钝化处理质量是喷涂线的前提,但不能忽视喷涂、固化工艺的控制。我公司立式喷涂生产线采用无铬钝化工艺仅有半年时间,实验数据还需要完善,在生产经验上也存在不足,因此将长期跟踪无铬钝化应用技术,以供各位业内专家指导!