引言

铝及其合金具有良好的耐腐蚀性、导电导热性和易于加工成型等优点,所以铝合金在国防、航空航天、交通、仪器、机械和电子器件,家居装饰等领域有广泛的应用[1]。由于金属铝的化学性质及其活泼,直接暴露在空气中极易被氧化而发黑变暗,影响外观和使用寿命,因此采取措施对铝合金工件进行防护和装饰非常必要。

行业内通常采用溶剂型涂料和粉末涂料涂覆在铝型材表面起到保护和装饰的效果,但油性涂料在生产、调配和施工过程中往往会释放苯类、醛类等有毒有害的有机物(VOC),严重影响人们的健康和生态环境。因此,世界各国制定了相应的环保法规,来限制VOC的排放。我国于2001年制定了针对10种室内建筑装修材料强制性的安全标准,2008年更是建立了中国涂料低污染化发展安全国家发展体系标准[2],加强国家对有机物排放的管理和监督。与传统的溶剂型涂料相比,以水代替溶剂的水性涂料对人体和环境的影响明显降低。随着人们环保意识的增强,水性涂料被认定为“绿色涂料”的一种,发展迅速。

“绿色涂料”中水溶性丙烯酸涂料因为具有色浅,保色,保光,耐侯,耐腐蚀和耐污染等有优点而备受市场青睐,但普通的丙烯酸涂料中常含有较多的亲水性物质而耐水性和强度较差,严重影响被保护工件的漆膜性能和使用寿命[3]。本文主要针对这些问题进行研究,采用有机硅改性的水性丙烯酸涂料,很好的解决了铝型材附着力和耐腐蚀方面的问题。

一 实验部分

1.1 主要原材料

A. 有机硅改性丙烯酸树脂,B. 环氧改性丙烯酸树脂,C. 水性丙烯酸树脂 (佛山市赫睦斯树脂有限公司);氨基树脂CYMEL303 (美国 湛新);钛白粉R-902(杜邦),消泡剂,流平剂,润湿剂,分散剂等。

1.2 涂料的配方及工艺

表一 有机硅改性水性丙烯酸树脂涂料配方

|

原料 |

厂家 |

质量分数/% |

|

有机硅改性丙烯酸树脂 |

佛山市赫睦斯树脂有限公司 |

40-60 |

|

氨基固化剂CYMEL303 |

湛新 |

6-15 |

|

水性消泡剂 |

BYK |

0.1-0.3 |

|

水性流平剂 |

BYK |

0.1-0.4 |

|

润湿剂 |

TEGO |

0.2-0.6 |

|

钛白粉R-902 |

DuPont |

10-20 |

|

分散剂 |

TEGO |

0.2-0.5 |

注:基础配方中所有树脂是以有机硅改性水性丙烯酸树脂(A)为例,其他两种树脂B、C配漆与基础配方相同。

生产工艺:将上述原料称量后混合分散,研磨2-4h,细度小于10?m时出料即可。

1.3性能检测

1.3.1 树脂性能测试

树脂的表观粘度:采用NDJ-5s数显旋转粘度测试仪测试。树脂的固体含量百分数:采用康恒仪器有限公司生产的电热恒温干燥箱测试。

1.3.2 漆膜性能测试

漆膜的光泽采用广州标格达有限公司生产的Glossmeter 60o测试;漆膜冲击性能按GB/T 1732—1993的方法,采用BGD302漆膜冲击器测试;漆膜厚度按原GB 1764一1979方法,采用QUANIX 4500型干膜测厚仪测定。漆膜硬度按GB/T 6739---2006方法,耐腐蚀性能按GBT1771--2007方法,分别采用铅笔和恒宇仪器有限公司HY一952A系列盐水喷雾实验机测定。漆膜附着力(划格试验)按GB/T9286----1998方法测定,结果用0~5级表示,O级最好,5级最差。测试湿附着的方法是用HWS12型电热恒温水浴锅,温度设定为100℃煮测试板,再用划格法进行测试。

二 结果讨论

2.1 不同类型树脂对漆膜性能的影响

表三 用不同方法改性后树脂性能的对比

|

项目 |

技术指标 |

A B |

C |

检测方法 |

|

|

附着力(百格法)/级 |

0 |

0 0 |

0 |

GB/T9286-1998

|

|

|

水煮后(1h)附着力/级 |

0 |

0 0-1 |

1 |

GB/T9286-1998

|

|

|

耐冲击性 |

正冲 |

50 |

50 50 |

50 |

GB/T1732-1993 |

|

反冲 |

≥10 |

20 20 |

20 |

||

|

铅笔硬度(划痕) |

≥1H |

3H 3H |

2H |

GB/T6739-1996 |

|

|

光泽(60。) |

>90 |

98 95 |

94 |

GB/T9754-1988 |

|

|

遮盖力/g.m2 |

≤110 |

105 100 |

105 |

GB/T1726-1979 |

|

|

耐盐雾性(1000h)/级 |

1 |

5 4 |

3 |

GB/T1771-1991 |

|

|

耐人工老化(1000h)/级 |

1 |

1 1 |

1 |

ISO11507;1997 |

由实验结果可以得出,经过有机硅改性后的丙烯酸树脂漆在附着力、硬度、光泽和耐腐蚀性等方面性能突出,优于未经改性和环氧改性的涂料。

2.2 氨基固化剂用量对漆膜性能的影响

2.2.1 对漆膜硬度的影响测试

表三 固化剂/树脂配比对漆膜硬度的影响

|

m(固化剂)/m(树脂) |

1:2 |

1:3 |

1:4 |

|

铅笔硬度H≥ |

4 |

3 |

2 |

由以上表格的实验结果表明:在有机硅改性的丙烯酸涂料配方中,固化剂的添加量越大,漆膜的铅笔硬度越大。

表四 固化剂/树脂配比对漆膜耐水煮性能的影响

|

m(固化剂)/m(树脂) |

1:2 |

1:3 |

1:4 |

|

耐水煮时间/h T≥ |

3 |

4 |

1 |

注:板材在100℃的水中煮后附着力仍能达到0级的最长时间

由以上表的实验结果表明:在有机硅改性的丙烯酸涂料配方中,固化剂的添加量越大,漆膜耐水煮的时间越长,然而,漆膜的硬度过大会极大的影响漆膜的柔韧性,不利于铝材的后期弯折加工,使弯折处爆漆脱离,综合实验结果,固化剂与树脂的质量比优选1:3为宜。

2.2.2 氨基固化剂的作用机理

固化剂是一类能增进或控制固化反应的物质,又名硬化剂、熟化剂或变定剂。树脂固化是经过缩合、闭环、加成或催化等化学反应,使热固性树脂发生不可逆的变化过程,固化剂对涂料而言是必不可少的添加剂,否则树脂不能固化,进而对固化物的力学性能、耐热性、耐水性和耐腐蚀性等都会产生很大影响[4]。

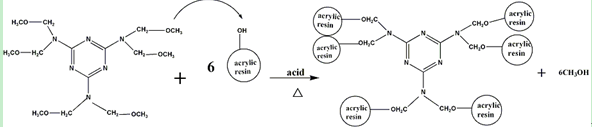

本文采用的固化剂是六甲醇醚化三聚氰胺甲醛树脂,该固化剂在反应温度和酸性催化剂作用下,它的甲氧基(-OCH3)与丙烯酸树脂中的羟基(-OH)发生交联反应,其反应机理如下图所示

图一 丙烯酸树脂与氨基固化剂交联反应机理示意图

2.3 有机硅改性剂用量对漆膜附着力的影响

表三 对附着力的影响测试

|

硅烷质量分数 |

干附着力 |

湿附着力 |

|||

|

1h |

2h |

3h |

4h |

||

|

0 |

0级 |

1级 |

2级 |

4级 |

5级 |

|

2% |

0级 |

0-1级 |

1级 |

1-2级 |

2级 |

|

3% |

0级 |

0级 |

0级 |

0级 |

0级 |

注:干附着力是指未经水煮时测的附着力,湿附着力是喷有改性漆膜的板材在100℃的水中分别煮1h、2h、3h和4h后测的漆膜附着力 根据实验结果可以得出,经过有机硅改性的涂料漆膜的附着力明显好于未改性涂料漆膜,在一定范围内,漆膜的附着力随有机硅改性剂添加量的增加而提高,从性能和成本考量,优选3%的硅烷改性剂。

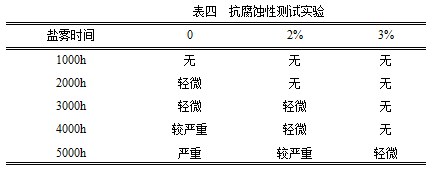

注:无-没有腐蚀起泡;轻微-漆膜有轻微起泡;较严重-漆膜有较严重起泡;严重-漆膜有严重起泡

根据实验结果可以得出,经过有机硅改性的涂料漆膜的耐腐蚀性明显好于未改性涂料漆膜;有机硅改性剂添加量越多漆膜的耐腐蚀能力越强。

2.3 硅烷改性剂的作用机理

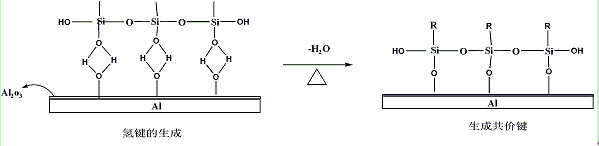

本实验所用的硅烷改性剂为一种有机硅附着力促进剂,此类促进剂的通式RnSiX(4-n),其中,R是烷基、芳基、有机功能基等有机基团或这些基团的任意组合。R提供该大分子与其他有机分子的相容的能力,进而让硅烷与涂料的成膜聚合物形成IPN(互穿网络聚合),或R中的功能基和涂料成膜聚合物产生交联反应。

x代表可水解的烷氧基部分,如甲氧基或乙氧基。此类烷氧基易被空气中的水分或任何底材表面的水分所水解,生成硅醇,进一步和不同形式的羟基反应并释放甲醇或乙醇。这些烷基或硅醇基可以和无机底材表面、颜料或填料表面以共价键或氢键连接,改进涂层附着力[5]。

图二 硅烷偶联剂与板材键结示意图

三 结语

铝型材表面易氧化形成一层致密的氧化膜,所以一般涂料很难透过氧化膜使涂料牢固的附着在基材上,造成漆膜附着缺欠。本文研发一种有机硅改性的丙烯酸涂料能很好解决上述问题,使涂料对铝型材的附着力达到0级,漆膜耐盐雾腐蚀时间高达4000h以上,耐沸水煮时间长达4h,极大提高了涂料对高档铝型材的保护及装饰功能,具有巨大的市场经济价值。使用硅烷附着力促进剂改性后的丙烯酸涂料,不仅保留了水性丙烯酸涂料漆膜丰满平滑,高光泽,耐磨,施工简单,低污染等一般优点,而且还具有良好的附着力,为水性丙烯酸涂料的广泛应用提供更有利的条件。