1 引言

铝型材表面处理生产线中的脱脂、封孔、热水洗、烫洗等工艺需要消耗大量的热能。常规的设计为配置蒸汽锅炉或热水炉提供所需热源。蒸汽锅炉采用燃油或燃气为能源,采用蒸汽作为热媒,具有换热器面积小、加热效率高的特点。由于燃油锅炉有烟气污染问题,目前较多采用燃气锅炉。热水炉采用电为能源,采用高温热水作为热媒。热水炉由于不产生水的相变,相应的热损失较小,加热效率较高,但由于电加热的能效为1,加热所需电能消耗较大。

热泵(Heat Pump)是一种通过压缩机做功将低位热源的热能转移到高位热源的装置,是全世界倍受关注的新能源技术。通过压缩机做功,从而将废弃的热能提高温度用于生产线工艺加热,可以取得较高的能效比(发热功率和输入功率之比),从而大量节省能源。

研究和实践表明,在相同条件下,把一吨水从20℃加热到60℃,用电加热年平均费用为55元/吨,用燃油年平均费用为50元/吨,用燃气年平均费用为40元/吨,而用热泵年平均费用仅为13元/吨。因此,采用热泵技术供热,可有效降低工厂能耗,并避免锅炉的安全环保等管理难题。

常用热泵一般可制取最高60℃的热水或空气,限制了热泵在工业领域的应用。采用工业用高温热泵,制取热水或热风温度最高可达90℃,有效拓展了热泵供热系统的应用范围。完全可以替代表面处理生产线功能槽供热锅炉,实现较好的节能效果。

2 节能效益分析

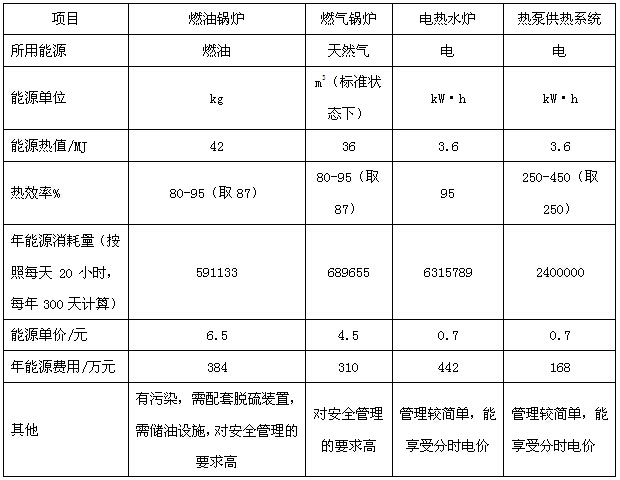

以某铝型材氧化电泳车间为例,平均所需加热功率1000kW,采用燃油、燃气锅炉、电热水炉和热泵的能耗对比如下。

表1:采用不同热源时的能耗对比

由上述对比可以看出,即使采用较为保守的2.5倍能效比,采用热泵供热年运行费用也只有其他方式的40%-50%左右。节约经费在142万元至274万元之间。虽然热泵投资成本高于锅炉和热水炉,但由于节能效果显著,一般可在两年内收回投资成本,其后可为企业创造可观的节能效果。

3 应用高温热泵技术利用生产线余热

热泵采用压缩机来转移热量,其升温能力受到压缩机压缩比限制。常规热泵在制取40-50℃热水时具有较大优势,具有较高的能效比,在热源温度较高时,甚至可以达到4.5以上,具有更高的节能效果。但在制取60-70℃以上热水时,受压缩机压缩比限制,其能效比较低。热泵机组可采用混合工质提高制热温度,但仍会受到压缩机效率的限制。在制取较高温度热水时,由于运行工况较为恶劣,导致热泵机组可靠性下降。采用特殊设计的双级热泵和复叠式热泵,可以通过双级压缩和复叠式系统很好解决压缩比限制问题,提高热泵制取热水温度可接近100℃。此时热泵系统能效比虽然较低,但仍可达到2.5左右,按照表1计算分析,仍具有良好的节能效益。

实测表明,烫洗槽由于槽液温度高达70-80℃,能耗占到表面处理生产线槽液加热能耗的绝大部分。采用双级或复叠机组的高温热泵可制取90℃以上热水,可满足烫洗槽加热需求和其他功能槽加热需求,完全可以替代蒸汽锅炉和热水炉,取得较好的节能效果。

铝材氧化电泳生产线的氧化槽由于反应发热,必须配置制冷机组维持恒定的反应温度。热泵系统可充分利用氧化槽制冷系统转移的低温余热,将其温度提升再利用至加热功能槽。由于氧化槽制冷机组转移的余热温度稳定,热量充足,可为高温热泵的运行提供良好的低温热源。同时,热泵系统的接入也有利于提升制冷系统的制冷效果。如在设计新线时,综合考虑氧化槽制冷需求和功能槽加热需求,可设计制冷和加热双效系统,取得较高的综合能效比,进一步降低表面处理生产线制冷制热能耗。

4 结论

铝型材表面处理生产线的封孔、热水洗、烫洗等工艺均需消耗热能,一般采用蒸汽锅炉或热水炉提供。高温热泵技术由于具有较高的能效比,且采用清洁的电能,并可利用表面处理线的低温余热,采用高温热泵替代传统的蒸汽锅炉或热水炉加热可取代显著的节能效果,并具有安全和环保优势。经对比可知,高温热泵可制取90℃热水,满足铝材表面处理生产线各功能槽的加热需求。虽然高温热泵能效比比常规热泵要低,但与蒸汽锅炉和热水炉相比,仍具有显著的节能效果,创造较高的节能效益。铝加工行业应大力推广高温热泵替代锅炉,在节能减排的同时取得良好的节能效益。