1 前言

随着科学技术的进步和经济的不断发展,铝合金在日常生活和生产活动中的应用越来越广泛,除了日常使用的建筑型材外,工业型材的比例也越来越高。由于使用者对产品性能和外观的要求越来越高,所以对于铝合金坯料的质量要求也越来越严格。

铝合金挤压制品的常见缺陷有:外形尺寸不良、表面拉沟、划伤、擦伤、气泡起皮、毛刺、组织线纹、花边状组织、分层、缩尾、挤压裂纹等。其中的组织线纹、花边状组织、分层、缩尾、挤压裂纹等缺陷是隐性的,需要借助金相的检测手段来检测。下面分享我厂金相检测在生产过程中应用的两个实例,以供同行参考讨论。

2 应用实例

2.1 圆棒分层缩尾检测

2.1.1 产品要求简介

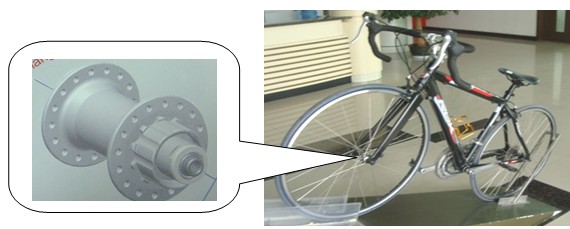

我厂提供的本型号型材为长3000mm实心圆棒,合金状态为6061-O。该产品最终使用在高山越野比赛自行车上,是自行车车轮轴承,最后的成品如图1所示。其部位受力大,安全性能要求极高。其产品的尺寸、缩尾、硬度必须严格控制。

图1 产品图

客户的主要要求:

(1)表面质量:允许有轻微缺陷,严禁碰、划伤;

(2)尺寸:严格按图纸尺寸公差控制,严禁超公差生产;

(3)硬度要求:完全退火后韦氏硬度为 0HW,如有硬度客户冲压过程中导致产品破裂;

(4)缩尾分层:此缺陷为致命缺陷,客户主要冲压加工成车轴、刹车等关键部件,安生性能要求极高,必须杜绝缩尾分层缺陷。

针对客户对质量的上述要求,前三项都属于显性缺陷,可以在生产过程中借助量具来检测并加以控制。最后也是最关键的要求,缩尾分层属于隐性缺陷,必须通过金相的检测手段来加以分析和处理。

2.1.2 检测及质量控制

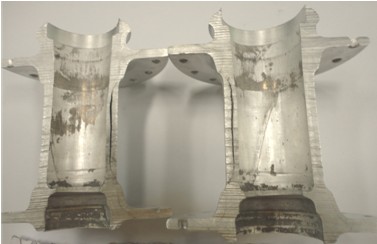

客户加工后,因为缩尾分层造成的不良品如图2所示。

图2 客户加工后不良品(缩尾、分层)

根据GB/T 3246.2-2000《变形铝及铝合金制品低倍组织检测方法》规定的检测焊缝、缩尾和分层的工艺流程为:取样→碱洗→酸洗→水洗→检查。

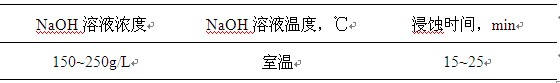

参考其中的6XXX系合金,碱洗的工艺为下表1所示,检查焊缝及氧化膜的试片碱蚀时间相应的增加1到2倍,并应以显示组织或缺陷清晰为准。

表1

试样经碱洗后,迅速转入流动的清水(自来水)中冲洗,然后放入20%~30%(V/V)的HNO3溶液中进行光洗,除去黑色碱蚀产物,最后再经流动的清水冲干净,即可进行检查。

要做到此型号批量质量控制,使得流入客户的坯料中分层缩尾缺陷得到完全控制,仅仅依靠取样抽检是无法100%保证的。同时,该取样检测属于破坏性检测,无法做到全检。针对这种情况,参考GB/T 3246.2-2000中的检测要求,同时结合本厂现场生产的设备和工艺条件,采用了以下几点来加以检测和控制:

(1)生产开始阶段取样检测缩尾分层,固定头尾废料的长度。根据金属流动的特点和缩尾分层形成的原理,对于连续挤压,缩尾分层都发生在出料的头部和尾部的一定长度内。所以,对于同一批次生产的坯料,生产开始阶段检测出缩尾分层的长度,然后在锯切下料的时候固定住头尾废料的长度,将有缺陷的坯料去除掉。

(2)将头部和尾部的第一手料单独装框并区分标识好。虽然是同一批次生产的坯料,由于铝铸锭的质量、温度等挤压条件的变化,都会对缩尾分层的长度产生影响。所以固定了头尾废料的长度还不能做到100%保证,后续还需要进一步的控制。

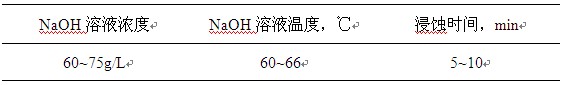

(3)对头部和尾部的第一手料进行全批量非破坏性检测。利用我厂氧化生产线上拥有的设备和工艺条件,结合GB/T 3246.2-2000中的要求设计出的非破坏性检测流程:上架→除油→水洗→碱蚀→水洗→中和→水洗→下架→检查。碱蚀的工艺为下表2所示。

表2

GB/T 3246.2-2000中虽然对于碱蚀工艺有规定,但是其最终要求是以显示组织或缺陷清晰为准。上述碱蚀工艺能清晰的显示出缩尾分层缺陷,满足最终检测要求。

2.2 厚板晶粒度检测

2.2.1 产品要求简介

我厂提供的本型号型材为长200mm的挤压厚板,合金状态为6063-T6。该产品最终加工成电子主机外壳,起到保护和装饰的作用,所以对于性能和表面质量有很高的要求。

客户收到坯料后需要经过CNC加工,然后氧化处理为喷砂银白。客户主要要求有:

(1)表面允许有轻微缺陷,严禁碰、划伤,平面度、平行度必须在公差范围内;

(2)表面硬度要达到≧73HB(巴氏硬度);

(3)保证加工后表面晶粒度在三级以下;

客户对坯料做CNC加工和氧化的成本很高,所以对于加工后的成品率要求很高,必须将隐性缺陷降到最低点。对于客户主要要求中的前两项能够在坯料加工处理之前借助计量工具得到很好的控制,最后一项往往只有在氧化处理后才能显现出来。

2.1.2 检测及质量控制

客户对坯料表面CNC加工的量很小,只有1mm,如果要检测加工后的表面晶粒度,检测过程中对于加工样品的要求很高,检测成本太高。结合客户加工的方式和要求,以及本厂生产的坯料的实际情况,要控制住加工后表面晶粒度达到要求,其实就是控制厚板在在线淬火过程中发生的表层晶粒长大,即粗晶环。

在GB/T 3246.2-2000中,对于粗晶环检测的工艺流程为:取样→浸蚀→水洗→检查。对于浸蚀时间和次数没有规定,最终以晶粒显示清楚为准。

结合上述情况,我厂采用了以下几点来加以检测和控制:

(1)挤压每个棒次的坯料头尾都取样检测。粗晶环在坯料纵向的分布,从尾端向前端深度逐渐减少。我厂采用先进的宇部挤压机控制等温挤压,所以只要头尾取样检测合格,整个棒次的料都是合格的。

(2)每个棒次的坯料都编号标识(包括头尾、挤压方向)。在坯料进行人工时效的同时做出检测结果,如果出现问题,在锯切成发货长度前,可以做出进一步的处理。

(3)对所取样品进行快速检测。结合GB/T 3246.2-2000中的要求和生产对检测快速性的需求,我厂检测的工艺流程为:取样→碱洗→水洗→擦蚀→水洗→检查。加工样品的过程中会在表面产生油污,同时检测的样品数量大,如果直接采用特强混合酸溶液浸蚀,则溶液消耗量大且大量的溶液挥发对操作者也有影响。采用先碱洗去油污,后用沾溶液的棉花快速擦拭,节约溶液的使用的同时还减少了操作者对溶液的接触。

上述检测方法显示出的晶粒清晰,满足检测要求,同时完全不会影响到生产的进度,达到了客户对质量控制的要求。

3 结束语

本文主要介绍了金相知识在我厂铝型材生产中的几个应用,分享了一些金相知识与现场生产成功结合以及其在质量控制中灵活运用的实例。随着高要求的铝合金制品在生产和生活中的使用越来越多,金相检测作为检测手段中的一种,在质量控制上的使用也会越来越多。结合现有的工艺流程和产品使用的实际情况,灵活运用检测手段,将会更好的满足生产和客户需求。