一、挤压机工作原理

此开始挤压前,将挤压盛锭筒、挤压模具、铝棒先进行加热,达到工艺温度时由控温仪自动控制,使其保持恒温。挤压时,装上规格模具后合上中动板,使模具端面与挤压筒面锁紧,将已加热的铝棒放进挤压筒的内孔,放入挤压饼,然后主缸活塞带动挤压杆快速前进,当挤压饼进入挤压筒内孔时主缸快进速度由于受压力继电器的作用上位机电脑发出指令自动转为挤压速度进行挤压加工,挤压速度根据铝型材的生产工艺来调节,挤压完成后开中动板,中动板开到中位时主缸自动后退,中动板开停后由剪切装置将模具上的压余残料部份剪除,完成后等待下一个工作循环。

二、挤压机结构性能概述

本设备为卧式结构的四柱式液压机,前板和主缸是通过四根导柱用螺母紧固成封闭的受力系统,当承受液压机工作时的作用压力,中动板和主缸动板则以四根导柱为导向前后移动,在前板上装有承模座,当中动板后退之后就可装卸模具,中动板和主缸动板在四条导柱的位置配有注油孔及防污装置,其中有几个主要部件作一介绍;

机身:主要由基础脚、前固定板、中动板、主缸、油箱组成。

油缸:本机主油缸、中动板油缸、剪刀油缸均为活塞式结构。

空气滤清器:本机的油箱是全封闭装置,当液压系统工作时,油箱内浪面高度发生变化时,对油箱内吸入空气进行过滤,保持油液清洁,延长液压元件的使用寿命。

动力系统:由电机带动液压油泵的机组、滤油器、液位显示器、液压元件集成块等组成,实行电子调速。

限位装置:主油缸和副油缸的行程和定位都用接近开关作为定位,使油缸定位准确稳定。

三、伺服系统配置

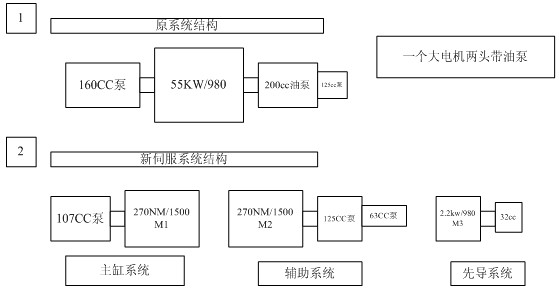

QT600T挤压机原来动力参数

主柱塞泵160CC/REV,辅助双联泵是200CC+125CC

电机双轴三相异步机 55KW/980

根据原有要求进行配型,型号如下:

驱动器:IS300T140C (汇川) 1台

IS300T100C (汇川) 1台

制动单元:MDBUN-90-B (汇川) 两台

制动电阻:3.7KW/8 两支

主油缸电机:永磁同步伺服电机:ISMG2-60D15CD-R131F(汇川) 1台

辅助油缸电机:永磁同步伺服电机:ISMG2-42D15CD-R131F(汇川) 1台

主缸柱塞泵:A2F125R2P3柱塞泵(贵阳航空) 一台

辅助油泵:双联叶片泵 YB--E 125/63ml/r(国产) 一台

先导油泵:叶片泵 32CC/REV(国产) 一台

四、系统动作流程

(1)主缸快速前进

挤压筒预热完成后,启动主电机;变量柱塞泵A7V、叶片泵运转提供液压力。由叶片小泵125L提供5Mpa的先导压力。

主缸前进时,变量柱塞泵、叶片泵处于大流量,小压力的合流(Y6/KA26)状态;主缸前进所形成的真空力使得充液阀(Y27/KA27)打开,油液从上部大油箱经手动蝶阀进入主缸内。主缸辅助油缸、中板锁紧油缸的液压油由柱塞泵、叶片泵合流泵入。主缸前进的动作维持到挤压轴顶紧铝棒至模具接触面,此时,主缸内压力逐渐升高,达至预设挤压筒排气压力10Mpa时,压力继电器动作,发出分流信号,挤压开始。

叶片大泵200CC在挤压过程中不参与工作,叶片小泵125CC继续提供5Mpa先导压力。

(2)挤压过程(工进)

铝棒在挤压筒被挤压敦实,中板排气结束后,继续锁紧模具,挤压轴顶紧铝棒,使铝棒挤压入模具内腔。挤压力达到一定值时,型材被挤出。该状态下,可调柱塞泵A7V完成对主缸、主缸辅助油缸、中板锁紧油缸的油量泵入,形成足够的挤压力。挤压时的设定压力通常为21Mpa,超压限制设定为23 Mpa;

挤压速度根据不同标号铝棒、不同的模具、不同的加工型材而有所不同(不同标号的型材有相应的出料限制速度,不能任意调节),一般在30%---90%之间变化。随着挤压过程的持续,主缸压力(挤压力)逐步下降。

(3)中板移动、剪切及主缸快速后退过程

挤压结束,中板后退至设定位置,切余剪刀下降(完成后上升)。同时主缸后退。此时柱塞泵、叶片泵合流共同完成快速后退动作。剪切工序完成后,中板前进顶紧模具,等待下一个挤压动作循环。

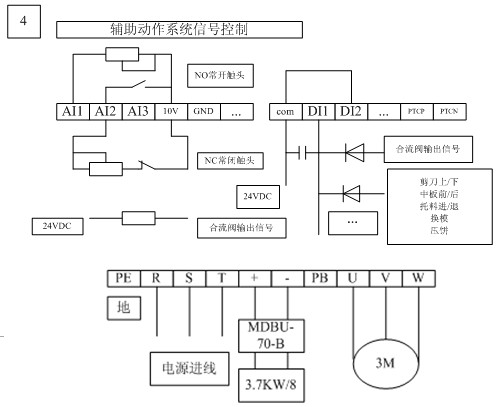

(4)辅助动作

包括:托料(主缸快速前进,机械手提升托起铝棒,挤压轴推动铝棒进入挤压筒)、压饼(将挤压垫片向铝棒端面压紧)、换模(模具导入/出)等。

五、伺服系统设计思想

此套方案是根据挤压机的工艺流程进行优化而制定的,传统挤压机是双轴三相异步机两头带油泵,一头变量泵主要控制主缸系统,另一头定量泵作辅助作用,全机主缸单比例变量控制,因此分析工艺时,主缸动作挤压阶段,辅助动作是没有的,但实际上辅助油泵还在工作,基于这样的考虑,把单台电机一分为二,主缸作一套系统,定量泵作一套系统,根据工艺的需要决定是主缸系统启动还是辅助动作系统启动还是两个系统同时启动,因为原来系统辅助动作没有模拟量控制,完全采用高压溢流的方式,同时调节节流阀来调整动作快慢,毫无疑问存在很大的能源浪费,又因为原系统当中上位机是靠几个压力传感器来切换动作速度,所以在这个方案中采用52#非标力矩限定,速度跟踪的模式来进行调节,相当于变频控制,它通过调节频率来改变电机转速,从而改变流量,按需供油,尽量减少高压溢流损失,达到节能效果,所不同的是采用的电机是同步机,其响应要快很多,完全解决了早期用变频改造造成的效率下降的问题。

电气改动;上位机控制系统不作大的改动,原来单电机改成两电机控制,因此多了一套电路。

油路改动;原有油路基本不作改动,但因加了独立先导泵系统,所以要从原叶片双联泵上小泵处单独分开油路,让先导油路自成一体。

下面是整个控制的原理和接线图

IS300接线图

动力控制与主缸是一样的,不多讲。

5、先导控制油系统

两种方案,一种通过叶片泵上的小泵来实现,给驱动器加一点底流和底压,另一种是独立开来,单独从叶片泵小泵处分开先导管的油路,直接控制。此时要加一个小三相异步机来驱动一个小排量的油泵。

六、伺服系统在挤压机上的应用优势

传统挤压机上很多辅助动作是没有比例阀的,完全通过手动来限定,恒速供油高压溢流来完成的,势必造成液压油通过高压挤压而至油温升高,而挤压机的油缸通常比较大,其密封件比较昂贵,且维修起来非常麻烦,耗时耗力,得不偿失,伺服系统完全减少溢流损失,按需供油,所以相对来讲它的油温要低一些,一般低8-10度,这对于终端客户来说,是非常有好处的,密封件的寿命会延长,同时通过油水交换器的运水也不要那么多。另电机也是采用大功率低损耗的高效能伺服电机应用在挤压机上加上工艺流程的调整,势必会给传统挤压机行业带来一次革命,总之,节能/精密/高效/环保是伺服应用的主题。

七、衍生行业

通过对铝型材挤压机工艺的深入研究,其实他还可以应用在铜/锌/锡挤压机行业,所以挤压机行业将是一块非常大的行业,据了解一台QT600T铝型材挤压机单电机55KW一年的耗电量是36.97万度电(经过实测),在某种程度上讲它是电狮子,比注塑机电老虎厉害得多,只不过它的市场基数相对注塑机来讲小一些而已。

未来的行业发展方向将是朝着持续创新,节能环保的理念方向发展。

八、现场调试图片

现场调试(一)

现场调试(二)

随着低碳时代的到来,节能环保已经成为各行业倡导的主题。汇川IS300伺服系统的强势推出,正是迎合了液压行业多年来的需求,推动了整个行业技术的创新和进步!在短短的时间内,汇川伺服伺服系统以其快、准、稳的优良特性已经在注塑机、油压机领域占领了一席之地,为行业提供了更具有竞争力的新一代节能高效产品!对油压挤出机而言,工艺过程一般分为快进,工进,保压,泄荷,加料,回程及辅助动作等阶段,各个阶段所需要的工作压力和流量是不同的,对于马达而言,整个加工过程是处于不断变化的负载状态,而目前油压系统绝大部分使用定量泵,其马达以额定的转速输出一定的流量,而在生产过程中有些阶段只需极少的流量(如保压),多余的液压油通过溢流阀回流至油箱,该过程称为高压溢流,据统计由高压溢流造成的能量损失高达36%~68%。汇川IS300伺服驱动器从根本上克服了传统油压挤出机的这一弊病,当系统需要的流量发生变化时,马达的转速随流量命令大小而改变,使得泵的排出的流量发生变化,即真正做到“要多少给多少”的控制,因此在油压机上的节能应用,对于减少能源浪费具有非常重要意义。