1.前言

目前,铝合金挤压型材越来越广泛地应用于汽车、船舶、铁路、航空航天等工业领域及建筑民用领域,世界上95%的铝型材是采用Al-Mg-Si系合金[1,2],这主要是因为Al-Mg-Si系合金具有良好的成型性、焊接性和抗腐蚀性,同时具有中等强度,易于挤压成各种复杂的型材。在民用建筑铝型材生产中,广泛使用的合金是属于Al-Mg-Si系中的6061L(D30)和6063L(D31)铝合金。在6063铝合金中,Si和Fe的存在使得合金内部组织中出现多种AlFeSi 金属间化合物[3,4],其中占主导地位的是β-AlFeSi硬脆相[5,6],呈粗片状,易使合金铸锭在加工成线材的过程中表面裂纹。为此,采用添加Sr元素的方法,改变AlFeSi 金属间化合物,促进 β-AlFeSi转变为α-AlFeSi转变,对改善合金的综合性能具有一定的实际意义。

2.试样制备和试验方法

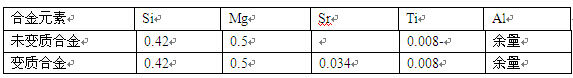

熔炼合金的原料为99.8%高纯铝、工业纯镁、Al-Si中间合金、AlTiB细化剂及Al-Sr中间合金。将上述原料按一定量和添加顺序置于石墨坩埚中,采用中频感应炉升温熔炼,熔炼温度为720~760℃。当炉料软化下塌时,均匀撒入二号覆盖剂(40~50%KCl+25~35%NaCl+18~26%Na3AlF6),除渣。加入Al-5%Ti-1%B作晶粒细化处理时,升温至740℃,通入氩气精炼除气,静置后浇注。加入Al-10%Sr中间合金作变质处理时,分两次除气,分别为变质前与加入变质剂后。在预热过的铸铁模中浇铸成φ90×200mm的圆柱型铸锭。试验用合金一种没有添加Sr,一种添加了0.034%的Sr作为变质剂,其具体化学成分见表1。

表1 Al-Mg-Si合金的化学成分

宏观金相试样在原铸锭经去头去尾后,沿两端的横向切取(厚为10mm),被检查面在铣削加工后,碱蚀酸洗至显示组织。采用POLYVAR-MET大型金相显微镜观察合金宏观组织与微观组织中结晶相的分布,用Sirion 2000场发射扫

描电子显微镜观察与分析试样的显微组织,二次电子成像加速电压为20kV。挤压态、挤压+时效态以及挤压+固溶+时效态未变质与变质合金样品的力学性能测试中在CCS-220型电子万能拉伸试验机进行。

3.实验结果与讨论

3.1 变质合金宏观组织观察

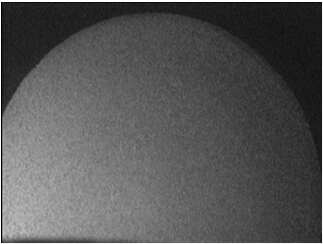

图1为变质合金铸态的低倍宏观组织,由图可知,合金宏观组织全部由等轴晶组成。

图1 变质合金铸态宏观组织

Fig.1 Macrostructure of the modified alloy as cast

变质合金熔体在凝固过程中,等轴晶的形成是由于熔体处于较小的过冷度,各晶粒间同时长大,另一方面得益于合金中所添加的Al-Ti-B细化剂的细化作用。

3.2 变质合金金相组织观察

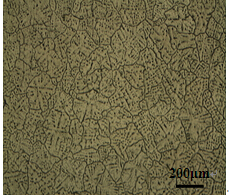

变质合金铸态的金相显微组织如图2所示。

图2 变质合金铸态金相

Fig.1 Microstructure of the modified alloy as cast

由图2可知,合金典型的铸态组织是由α-Al及主要分布在晶界及枝晶间的金属间化合物组成。合金铸态组织中枝晶网络明显,枝晶臂较为发达。变质合金铸锭平均晶粒尺寸为100?m-140?m左右。

3.3 未变质与变质合金的扫描显微组织

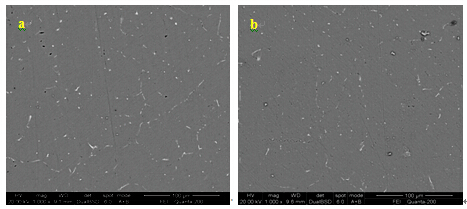

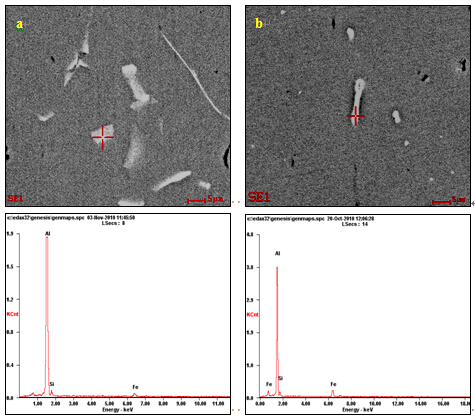

图4为未变质合金和变质合金的铸态扫描照片。

图3 铸态Al-Mg-Si合金扫描组织(未腐蚀)a)未变质合金 ;b)变质合金

Fig.3 SEM microstructure of cast Al-Mg-Si alloy (un-etched) a)un-modified;b)modified

从图3(a)中可以看出,未变质合金中晶界与晶内存在大量不规则的杆状、圆点状的白色结晶相。晶粒间的白色结晶相尺寸较大,连接成枝晶网络。相比之下,变质合金组织中白色结晶相显著减少,晶粒与晶粒间的结晶相呈间断分布,如图3(b)所示。

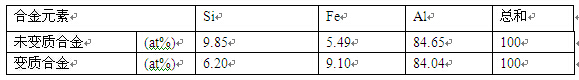

为进一步分析研究合金组织中的物相组成及相成分,采用Sirion场发射扫描电镜对铸态合金的结晶相进行高倍观察,其分析结果见图4。从图中可清晰观察到沿晶界分布着长条状相和圆点相,对这些结晶相进行能谱分析, 其合金元素的含量见表2。

图4 Al-Mg-Si合金铸态组织中金属间化合物的能谱图 a)未变质合金 b)变质合金

Fig.4 SEM microstructure of cast intermetallic compounds in Al-Mg-Si alloya)un-modified;b)modified

在未加锶变质合金组织中存在大量层片状AlFeSi相,甚至呈现粗大多角形块状和板状,严重割裂合金基体,使合金的机械性能特别是塑性显著降低,切削加工性能恶化。该合金组织中的Fe/Si为0.56,为β-AlFeSi结构,大量分布在晶界与晶内。

而加锶变质合金中的AlFeSi相的数量、成分及形态均发生大幅度改观。此时合金组织中的AlFeSi相明显减少,Fe/Si变为1.47,为α-AlFeSi结构,呈圆棒状与鱼骨状分布于晶内,较未变质铝合金组织中所含的AlFeSi相Si百分比显著下降{9-10]。同时,加锶变质合金组织中所含的AlFeSi相圆钝化,内部应力集中减小,与基体间产生较强的界面连接,在保证强度性能的前提下,增加了合金的韧性和耐蚀性。

表2 Al-Mg-Si合金铸态组织金属间化合物化学成分(原子分数%)

Tab.2 Chemical composition of intermetallic compounds in Al-Mg-Si alloy as cast(at,%)

3.4 未变质与变质合金的力学性能分析

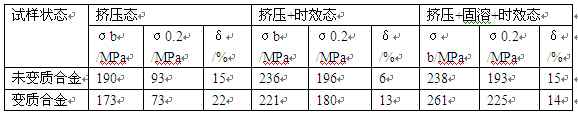

挤压态、挤压+时效态以及挤压+固溶+时效态的未变质与变质合金力学性能结果见表3。

表3 不同热处理态下的Al-Mg-Si合金力学性能

Tab.3 Mechanical properties of Al-Mg-Si alloys with various heat treatment

根据表中数据可知,不同成分试样经过热处理之后,屈服强度与抗拉强度增大趋势非常明显,而延伸率有所下降。未变质挤压态合金的抗拉强度最高为190,屈服强度为93,而加锶变质的Al- Mg-Si合金次之(抗拉强度为173,屈服强度为73),但Al-Mg-Sr-Ti合金比Al-Mg-Si-Ti合金的延伸率要高出47%。时效处理后,未变质与变质合金的强度与延伸率与挤压态相比有所变化,抗拉强度与屈服强度均有所上升,但其延伸率下降,这是由于合金在时效热处理后,弥散的强化相从基体中析出,起到了弥散强化的效果。两种合金在经过固溶和时效热处理后,抗拉强度与屈服强度均达到峰值,同时均保持了较好的延伸率。值得注意的是,在现有产品Al-Mg-Si-Ti合金(6063合金)的基础上添加Al-Sr中间合金[11]后,屈服强度与抗拉强度均有所提高,并且其延伸率也符合产品的标准。

4.结论

采用金相显微镜(OM),扫描电镜(SEM)及能谱分析仪(EDS)对Al-Sr中间合金对Al-Mg-Si合金的变质效果进行了对比研究。试验结果表明,添加Al-Sr变质剂对合金组织中所含的AlFeSi相起到了一定的变质作用,AlFeSi相呈鱼骨状,边缘圆钝化,内部应力集中减小,与基体间产生较强的界面连接,在保证力学性能的前提下,提高了铝型材的韧性和耐蚀性。

1)Al-Sr中间合金的添加,对Al-Mg-Si合金组织中所含的AlFeSi相起到了一定的变质作用。锶变质后的AlFeSi相由板片状转变为鱼骨状,边缘圆钝化,内部应力集中减小,与基体间产生较强的界面连接,在保证强度性能的前提下,增加合金的韧性和耐蚀性。

2)锶变质后的Al-Mg-Si合金与未变质合金相比,挤压态具有较高的延伸率,在经过固溶时效热处理之后,其屈服强度与抗拉强度均有所提高,同时保持良好的延伸率。