引言

随着铝型材的发展,铝型材在各个领域得到了广泛的应用,型材的多样化、复杂化的同时也给挤压模具的性能提出了更高的要求,在实际生产中,模具的使用寿命将直接影响企业的效益及生产成本。热处理作为模具制造重要的环节之一、也是模具失效的关键因素之一,虽然不能将模具的失效问题都归于热处理,但结合实际适当、合理的优化热处理工艺将使模具获得良好的综合性能。

1.挤压模具失效因素及防护

1.1 挤压模具失效分正常失效和早期失效两种,模具没有达到预期寿命而丧失服役能力的称为模具的早期失效。模具作为挤压过程中的重要装备,且制造成本高,它的早期失效将给企业带来直接的经济损失。

1.2 挤压模具早期失效因素很多,归纳起来影响最大的有以下四个环节:钢材质量、设计制造、热处理、模具的使用不当。有的失效模具是由于单一的因素而失效,有的则是几种因素在同一个失效模具上都会出现。模具常见的失效形式有磨损、开裂、塑性变形、热疲劳等。

下面图片是模具比较直观的失效形式。

图1:模具下沉 图2:加工损伤 图3:钢材纯净度 图4:凸模开裂

1.2.1 随着市场要求,挤压模具规格大型化、形状复杂化、尺寸精密化和新的挤压方案的不断出现,挤压模具的工作条件变的更加恶劣,选择适合制造铝型材挤压模具的钢材至关重要。由于国内用于制造热作模具的钢材质量参差不齐,所以在钢材的选择上应慎重。

(1)目前用于制造挤压模具比较普遍的钢材种类是H13,该钢具有良好的热强性、塑韧性、抗氧化性及热疲劳抗力,适合铸造各类热作模具。

(2)模具制造所选择的钢材一般都是退火状态,钢材的纯净度、裂纹、锻造后不平衡的亚稳定共晶碳化物是模具的致命伤。这些问题在钢材锻造过程中应予以解决。

1.2.2 模具的支撑的强度、过渡处角位的选择、分流导流的加工、表面加工粗糙及加工损伤在制造过程中应多注意并加以重视。

1.2.3 热处理缺陷有过热、过烧、脱碳、开裂、淬硬层不均匀和硬度不足等,热处理是通过加热、保温、冷却来改变金属组织、结构以取得良好的综合性能,热处理的关键是加热温度的选择、升温保温时间的安排、冷却速度的控制。合理的热处理工艺和设备使模具的工作性能和使用寿命得到有力的保障。

1.2.4 模具的使用过程记录比较复杂及重要,记录的收集对改进模具管理、核算模具成本、

优化模具设计和修模、模具的失效分析、提高挤压生产的稳定性、合理使用模具、确定模具最低库存等工作都有着直接的影响。

(1)挤压模具的制造信息,包括每套模具的设计图纸,制作记录、检验记录(精度值、热处理工艺、硬度值)等。

(2)模具每次上机挤压的工艺信息,如加温时间、铝棒温度、模具温度、挤压速度、挤压力、突破压力、铝棒长度、合格品支数、型材线密度、成材率等。

(3)每套挤压模具的修模方案、氮化处理时间、出入模具仓时间、报废或返回模具厂维修的时间和原因等。

2.H13钢的化学成分及主要特性

2.1 H13是含Cr0.5%的中合金热作模具钢的代表性钢种,其化学元素含量范围如表2.1所示。H13钢的临界转变温度、线膨胀系数、热导率分别示于表2.2、2.3、2.4。

表2.1 H13钢的化学成分 (质量百分数W/%)

TabIe2.1 Chemical composition of H13 steel

表2.2 H13钢的临界转变温度

TabIe2.2 Critical transition temperature of H13 steel

表2.3 H13钢的线膨胀系数

TabIe2.3 Iinear expansion coefficient of H13 steel

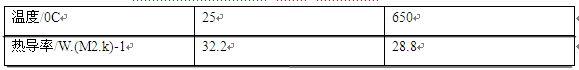

表2.4 H13钢的热导率

TabIe2.4 Thermal cond uctivity of H13 steel

2.2 H13钢是使用最广泛和最具代表性的热作模具钢种,它的主要特性是:具有高的淬透性和高的韧性;优良的抗热裂能力,在工作场合可予以水冷;具有中等耐磨损能力,还可以采用渗碳或渗氮工艺来提高其表面硬度,但要略为降低抗热裂能力;因其含碳量较低,回火中二次硬化能力较差;在较高温度下具有抗软化能力,使用温度高于550℃(1000℉)硬度出现迅速下降(即能耐的工作温度为540℃);热处理变形小;中等和高的切削加工性。

3 H13钢热处理工艺优化对模具的影响

3.1 如果因热处理工艺缺陷引起模具的各种问题,一般是呈批量出现,造成的后果很严重。在热处理工艺设计中模具的强度和韧性是一个显著的矛盾问题,增加模具强度的同时降低了韧性,从而会导致模具开裂;增强模具韧性的同时削弱了强度,从而会导致模具易磨损、塑性变形、热强性差。

3.2 H13的淬火温度一般选择奥氏体下限(1020℃-1030℃),回火温度一般是550℃-600℃,硬度最好是在HRC:48-50、规格较大的凸模在HRC:46-48,在此硬度区间模具基本上能发挥最好的综合性能。下面是热处理三种工艺的效果:

(1)淬火温度1030℃,回火温度560℃-600℃,硬度在HRC:47-51,部分规格较大的凸模开裂。

(2)淬火温度1020℃,回火温度550℃-585℃,硬度在HRC:47-51,部分模具热疲劳性能差,硬度下降快。

(3)淬火温度1025℃,850℃延长保温时间30分钟,回火温度550℃-595℃,硬度在HRC:47-51,模具使用状况良好。

3.3 在实际生产中保证记录的完整,注意信息的反馈并作出正确的分析,有针对性、合理的优化热处理工艺,从而使模具得到最优的使用性能。

结论:挤压模具的早期失效一直是实际生产中较为头痛的问题,引发模具早期失效的因素很多,热处理作为模具制造必不可少的环节之一,与模具的使用寿命息息相关,本文结合实际生产简述一下优化热处理工艺在模具制造中的必要性。模具从选材到使用,每一个环节都很重要,虽然优化热处理工艺不能解决模具失效的所有问题,但根据实际情况适当优化热处理工艺,提高模具的综合性能、显得尤为关键。