介绍

QForm-Extrusion是由QuantorForm公司开发的专业铝型材挤压工艺模拟软件。它虽然与QForm的其它模块共用一个后处理界面,但是是一个独立的应用模块。挤压模型基于拉格朗日-欧拉方法[1]。模型假定在模拟之前金属已经充满模腔,金属通过工作带后长度很快增加。由于型材挤出的速度不一致可能会发生弯曲,扭转或变形。使用模拟的方法可以预测这些变形并找到方法控制使变形最小。对于预测载荷,金属流动流线,型材温度和模具变形都使用专门的模型试验和很多工业零件进行了验证[2]。软件的精确性在2007、2009、2011(参考[3,4])国际挤压算例测试会议上进行了综合分析,主要通过比较模拟结果与精确的试验测量数据。程序的数学模型与求解耦合问题的方法在[5-7]中有详细的描述。

模型的实验验证

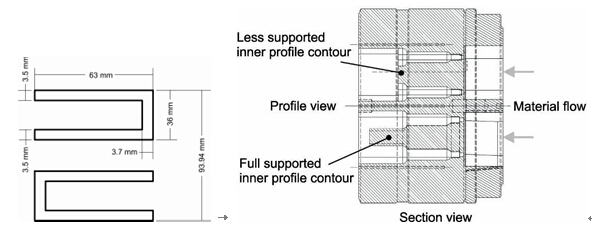

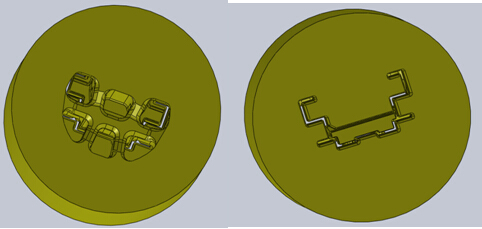

为了观察模具变形对材料流动的影响,对上面描述的数学模型进行了测试。模具变形很难测量,因此特别采用专门的实验测试。作为ICEB2009一个挤压会议和算例测试的专题研究,做了这个实验,在报告[8]中可以找到数据一览和实验结果。使用这些数据我们用刚性模具和考虑模具变形两种方法模拟了这个案例。型材和模具草图见下图1.

a. b.

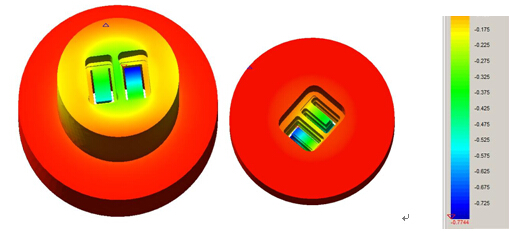

图1 测试用型材(a)和模具截面图(b)模具舌头位置的支撑条件不同,本图片可以在 [8]找到图中可以看到两个型材完全相同并且旋转对称。因此除了模具变形没有其他因素导致金属流动不同。模具舌头的支撑不同会导致模具的变形不同。在图1b中两型材模具舌头位置标记为很少的支撑和完全支撑。实验显示两模具舌头位置的变形差距为0.5mm,这可能会导致材料流动不同。使用QForm-Extrusion的模型进行模具变形计算的结果显示见图2,可以清晰的看到模具变形不同。甚至每个模具舌头上进出口两端的变形也不一样,实验的测量是在出口端。同时模具的整个变形没有工作带位置的变形对材料流动影响大(图2c)。

a b.

c.

图2 从挤压筒角度看模具的轴向变形,单位mm(a),从出口看模具变形(b),工作带位置的变形(c)

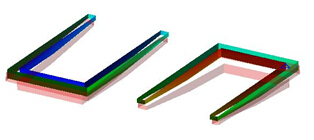

变形的数值用色标显示,在(c)中工作带变形后的形状被放大用粉红色显示工作带的两面有不同的变形相互有一个轻微的位移。变形结果导致工作带的角度及有效的工作带长度改变。工作带形状的这种变化可能影响两个不同支撑舌头长度模具内的金属流动。为了检查耦合模具变形数学模型是否会发现模具变形对材料的影响,我们对上述模型模拟了两次,例如,一次模具使用刚性模型,第二次使用弹性模型并耦合分析。在第一种情况下两个型材流动相同,仅向彼此方向略微弯曲。可以注意到在这种情况下对称面上没有弯曲图3a。

当模拟第二种情况时,支撑很少的型材会向桥方向发生弯曲图3b。在作者报告中的实验结果也是如此,见图3c[8],即使没有具体的相关弯曲数值。尽管如此我们可以得出结论,模具变形会影响金属流动,在模拟中耦合考虑模具的变形可以提供更为精确的模拟结果。

a b c.

图3 模拟结果:模具为刚性模型(a)耦合模具变形分析(b)实际照片一个型材弯曲(c)

模具变形与材料流动在工业中的应用研究

模具变形对材料流动的影响可能并不是一直都非常明显,实际上可能在很多模拟案例中假定模具为刚性就可以提供足够精确的结果。当模具上有很长的舌头或者是设计的非常复杂的空心型材并且模具被相对易弯曲的窄的分流桥支撑的时候,模具变形的影响是非常显著的。在下面这种情况下如果不耦合考虑模具变形就不可能给出精确的结果。

下面例子模具见下图(图4,康柏斯授权),这个型材有一个矩形中心孔和两个开放的边。

a. b.

图4 铝型材的模具显示。从挤压筒端看(a),从出口看(b)

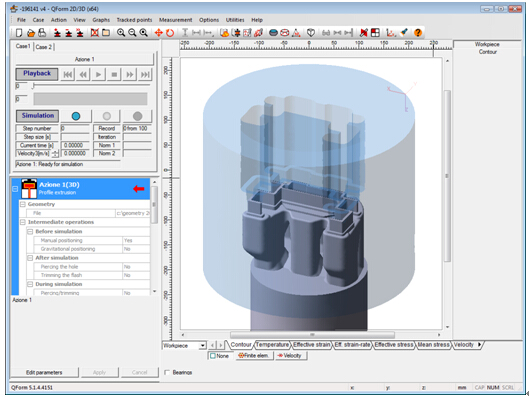

模拟中的模型在QForm-Extrusion中显示见图5。包括金属域和完整的模具装配体。

图5 模拟模型显示(包括模具组合体,未显示挤压筒)

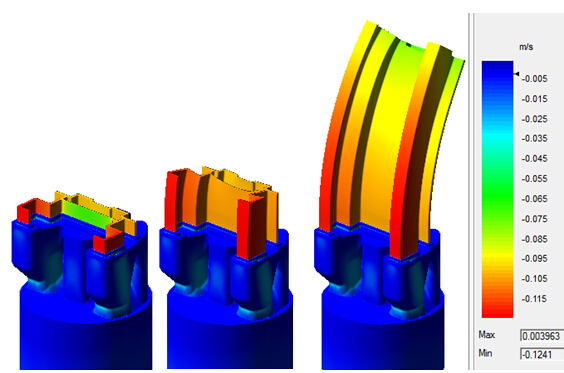

金属域包含341405个节点,模具包含241071个节点,使用两种方法进行模拟,第一种使用模具材料为刚性模型,第二种模具材料为弹性,耦合考虑模具变形对金属流动的影响。挤压材料为AA6060,压力机挤压速度为8mm/s,初始坯料温度为480oC, 模具预热温度为400oC。第一种方法金属流动见图6。中间筋流动速度比开放边慢。这种材料流动引起非常大的材料弯曲见图6c。

a b c

图6 模具为刚性时金属流动结果,开始 (a), 过程中(b) ,料头变形 (c).

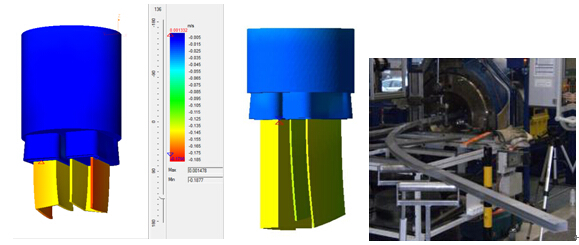

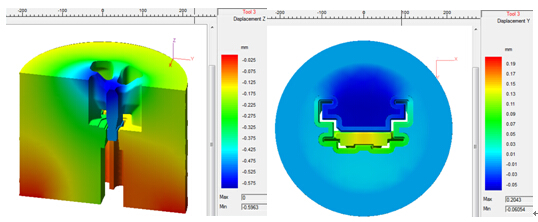

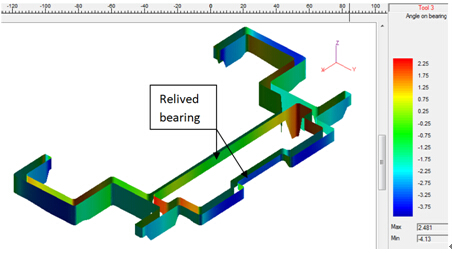

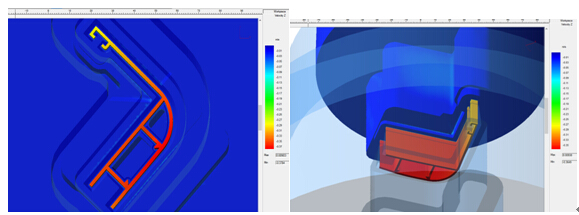

实验观察的结果与上述结果不一致。主要原因很可能是未考虑模具变形的影响。模拟分析模具中间位置在挤压方向的变形。在挤压方向模芯的变形接近0.575mm(图7),模芯在Y和Z轴方向的变形是工作带倾斜的原因。所以在工作带上一些位置形成阻流角,一些位置形成促流角(图8)。在中心筋位置工作带变为促流角引起挤压过程中型材中心位置出口速度增加。

a b.

图7 轴向变形分布(a)侧面变形(b),模具组合体截面上的变形

图8 初始直的工作带由于模具弹性变形引起的倾斜,铝型材中间位置得到促流角

在耦合考虑模具变形模拟中模具的变形对金属流动的影响非常大。(图9)显示了料头形状,材料流动与上面的模拟结果是非常明显的。

a b c.

图9 耦合考虑模具变形的金属流动模拟结果。开始 (a), 过程中 (b) 料头形状 (c).

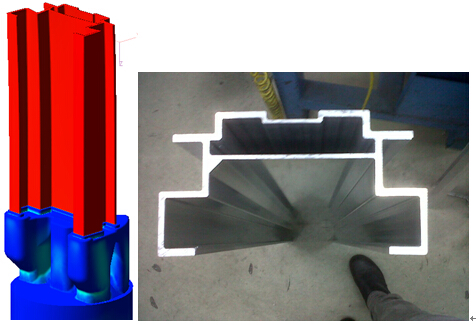

耦合模具弹性变形的材料流动模拟结果显示型材中间部分与其它部分速度一样快,出口速度变为一致。流动情况与实际非常一致。在图10中显示了用耦合方法模拟的型材料头与实际的比较。

a b.

图10 料头形状,模拟结果(a),实际照片(b)

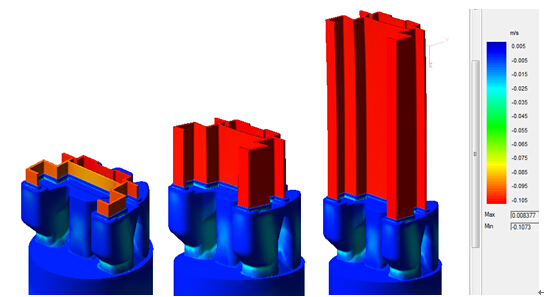

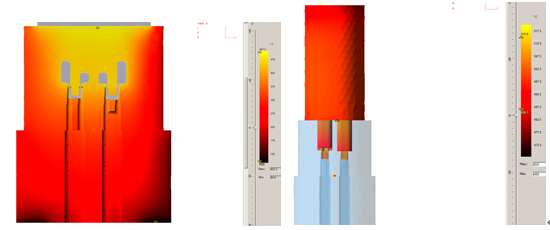

另一个最近的工业应用研究(美国Thumb Tool & Engineering Co.授权)是一个带有24个筋的散热片的型材,网格模型包含大约100万节点(图11)。模具为刚性时模拟不可能得到实际的验证出口速度的料头形状。

耦合模具变形模拟方法得到正确的材料流动情况是可能的,有如下特点:

? 薄壁筋流速比型材厚的部分快

? 筋的挤出速度沿着型材宽度方向不一致但是有两个最大的波浪,可以从模拟结果与实际照片中清晰的看到。

? 挤出速度最快的筋是大约1/4型材总宽的位置,最慢的筋是在尾端,速度次慢的筋是在中间

? 模拟结果中筋的形状小于照片,这是因为模拟是从金属材料充满模具开始模拟的,真是情况下料头形状也受到型腔内部材料流动的影响。

a b c.

图11 铝型材料头形状(a)和(b)采用两个不同的视角,实际照片(c)

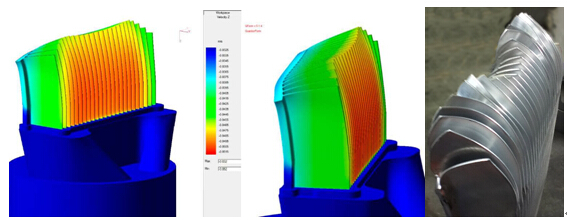

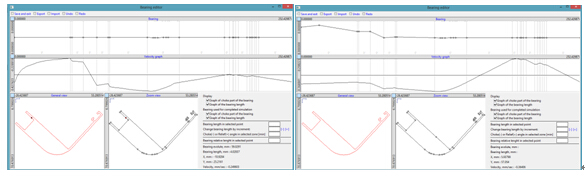

下一个工业案例显示当优化工作带设计时耦合模具变形模拟的重要性。开始使用一致的工作带长度进行模拟,速度分布结果与料头形状见图12。一致的工作带长度得到非均匀的流动速度,沿着工作带展开线的速度分布见图13。在工作带长度一致的情况下,图13a中结果显示速度的差异为Vmax/Vmin= 0.43/0.23=1.87 。优化后速度变的均匀了,速度差异减少到Vmax/Vmin= 0.36/0.30 = 1.2。这种适度的速度差异在金属流出工作带区域后对料头的影响甚至会变得更小(图14)。

a b

图12 速度分布(a),料头形状(b),使用一致的工作带长度的模拟结果

a) b)

图13 工作带长度和沿着工作带展开线的速度分布:(a)一致的工作带长度,(b)优化的工作带长度

a b

图14 速度分布(a),料头形状(b),工作带长度二次优化后的模拟结果

模具和坯料温度场耦合模拟

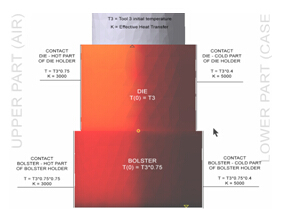

QForm除了模具组合体-金属材料应力场耦合外,进一步的开发增加了温度场耦合模拟。金属域的热与应力问题与模具使用接触面上的实际边界条件的热及应力问题顺序求解。得益于QForm-Extrusion的网格生成模块,两种网格(模具和金属域)可以在它们的接触面上共享相同的节点和四面体网格。这有助于在两个体上以最有效率的方式使用耦合的方法。

模具组合体温度场耦合分析的原理见图15。软件允许沿着模具侧面指定不同的边界条件,如不同的热传导系数K和温度T。这可能会在模具相反的面上产生不同的温度分布,坯料的温度梯度不同可能引起金属流动不同,即使是几何对称的模具。

图15 设置模具表面的温度边界条件

下面是为博洛尼亚会议上一个算例[3]模具温度分布,模具初始温度假定一致并等于435℃,坯料温度为520℃。总的工艺时间包括初始模具填充时间为5s,之后45s准稳态挤压工艺过程。模具在侧边上有横向支撑,其它的侧面直接在空气中。模座下为后环恒温50℃。

a b

图16 模具截面上的温度分布(a),型材表面的温度分布(b),挤压工艺50s后模拟结果

温度模拟结果与实验测得的温度比较一致,即使采用的温度场边界条件并非完全一致。不同点的模拟结果与实验测量数据的温度差距在5-10℃。不久的将来将会做进一步的研究,考虑更为精确的条件设置,包括金属从挤压机到模具组合体中的时间损耗。

结论

本文介绍了使用QForm-Extrusion模拟铝型材挤压工艺的实际应用。由于金属材料流动不均匀,铝合金在挤出后可能会发生的扭转和弯曲现象。模拟的目的就是预测这种不合理的变形并找到方法使不合理的变形最小。软件对于型材挤压有专门的操作界面,能快速导入几何模型,还可以自动识别工作带且把他们参数化,易于修改调整,不需要返回到原始的CAD模型。通过工作带编辑器对工作带区域长度进行修改和优化,可以得到均匀一致的挤出速度和规则形状的型材。通过QForm-Extrusion还可以考虑整个模具装配体的影响来分析模具设备的应力和变形。软件有应力耦合模拟功能,可以分析模具变形对金属流动的影响并补偿它。为了分析整个工艺过程上下模的温度变化梯度,在QForm-Extrusion基础上开发了温度-应力模型。目前在很多模具厂和铝型材公司使用QForm-Extrusion显示了它的高经济效益。

1. QForm-Extrusion中的数学模型得到了增强,包括坯料金属与模具变形耦合分析。

2. 现在QForm-Extrusion可以考虑热与应力耦合模型,更好的计算型材挤出过程。

3. 模具变形引起工作带区域的几何改变,同时意味着影响材料流动。

4. QForm-Extrusion经过了模具变形和型材形状的实验验证,得出数值模拟结果非常精确。

5. 使用工业案例研究显示材料流动与料头形状实际结果与耦合模具变形模拟结果非常一致,同时当不考虑模具变形时,模拟结果有时是错误的。