1 前言

穿条式隔热铝型材是由铝合金型材与PA66GF25低导热材料复合加工而成。目前国内铝型材行业穿条式隔热铝型材常用的加工方法是铝型材先做表面处理,再进行穿条复合,而欧美等发达国家已普遍采用先穿条复合后再做表面处理加工方法。理论上,先复合后喷涂比传统的隔热铝型材加工方法生产效率提高将近一倍,且穿条时的滚压等生产缺陷因后喷涂而覆盖,表面质量显著提高。

隔热铝型材开齿和滚压的质量是影响隔热铝型材抗剪切性能特征值的主要因素,良好开齿及稳定滚压对隔热铝型材复合后的抗剪切特征值极为重要[1]。先复合后喷涂加工的隔热铝型材虽然在滚压后有较高的抗剪切力,但经过固化工序时,在约200℃的高温作用下,由于热胀冷缩,导致铝型材槽口的外夹头松动,不能紧密的咬合隔热胶条,从而使得隔热铝型材的纵向抗剪切性能特征值大幅降低,常规隔热胶条加工成的隔热铝型材比未固化前的隔热铝型材的室温抗剪切性能下降约50%。因隔热胶条尺寸和材质直接影响到隔热铝型材的复合加工质量。本文通过使用国内、外不同的隔热胶条以先复合后喷涂的加工方式,研究在不同固化工艺条件下生产的隔热铝型材的抗剪切性能特征,为先复合后喷涂新工艺在国内的推广做好前期研究工作。

2 试验过程

2.1 试样材料

国内及国外厂家的常规胶条和耐高温隔热胶条,型号为I14.8,建筑铝合金铝型材用粉末及铝合金基材。试验用粉末及铝合金基材分别符合YS/T 680及GB 5237.1标准要求。

2.2 喷涂前隔热铝型材的工艺要求

按同一生产工艺一次性成批开齿、滚压复合;穿条后的铝型材同时进行卧式喷涂前处理,铬化、烘干后喷粉处理。

2.3 试样规定

按GB/T 28289-2012标准要求取样。

3 试验结果及讨论

3.1 相同固化工艺,不同隔热铝型材的复合性能

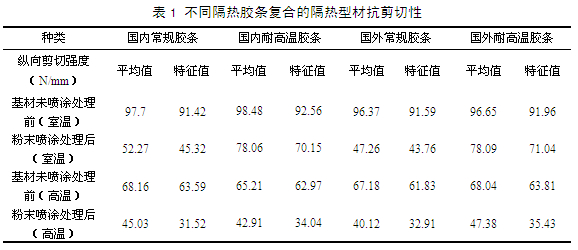

下表1为固化温度200℃,固化时间15min时,国内、国外常规隔热胶条及耐高温隔热胶条复合成的隔热铝型材的室温及高温抗剪切性能特征值。

从表1可知,隔热铝型材的基材(隔热胶条未经固化温度考验)的室温及高温抗剪切性能特征值基本无差异,且性能值都能满足国家标准要求,室温性能值在91N/mm-92N/mm之间,高温抗剪切性能特征值值在60N/mm-65N/mm之间;使用国内、外常规胶条复合的喷粉隔热铝型材的室温及高温抗剪切性能特征值分别约为45N/mm、33N/mm,而使用国内、外耐高温隔热胶条复合的喷粉隔热铝型材的室温及高温抗剪切性能特征值分别约为70N/mm、35N/mm。相比之下,常规胶条复合的隔热铝型材室温抗剪切性能下降51.6%,而耐高温隔热胶条复合的喷粉隔热铝型材的室温抗剪切性能只下降25%;耐高温抗剪切性能方面,常规胶条、耐高温胶条复合的隔热铝型材的高温抗剪切性能分别下降48.1%、44.6%。这是因为国外耐高温隔热胶条是在胶条中加入热熔胶线(国内的耐高温胶条采用特殊材质加工),在喷涂处理过程中,热熔胶线在温度达到100℃左右就开始熔化, 当喷涂处理完成热熔胶线随着温度的下降开始固化,隔热胶条与铝型材粘合在一起,从而使得带热熔线隔热胶条复合的隔热铝型材在室温抗剪切性能特征值及气密性、水密性方面都比常规隔热胶条复合的隔热铝型材更优。但在高温80℃抗剪切试验时,热熔胶随着试验温度上升而软化,导致高温抗剪切性能特征值下降。

以上数据分析表明,国内、外常规胶条及耐高温胶条复合成的隔热铝型材,其抗剪切性能都能满足国家标准要求。常规工艺生产下的隔热铝型材,其抗剪切性能只与滚压、开齿咬合的程度有关,而与隔热胶条的种类基本无关。耐高温胶条比常规隔热胶条复合成的隔热铝型材的室温抗剪切性下降幅度少26%,而耐高温抗剪切性能相差不大。说明耐高温隔热胶条能减少先复合后喷涂隔热铝型材的室温抗剪切性能下降幅度,而对高温抗剪切性影响不大。

3.2 不同固化温度下,隔热铝型材的复合性能

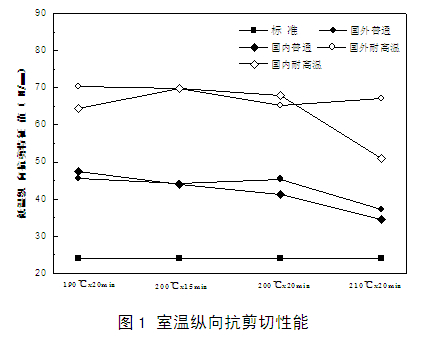

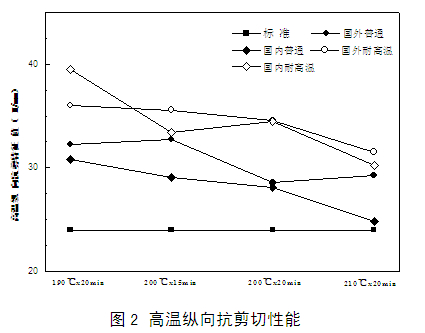

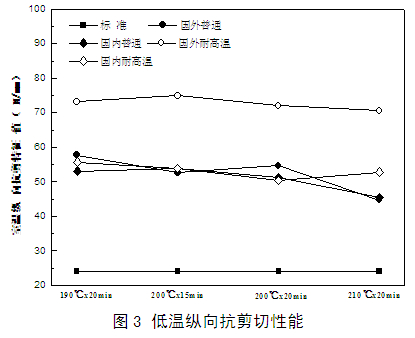

使用以上国内、外不同的隔热胶条先复合后喷涂,分别经过190℃×15min、200℃×15min、200℃×20min、210℃×15min的固化工艺进行固化,检测隔热铝型材的室温、高温及低温纵向抗剪切性能,检测结果见图1、图2、及图3。

从图1可知,国内、外耐高温胶条比常规胶条复合的隔热铝型材的室温抗剪切性能特征值高,最高达到约70N/mm,常规胶条复合的隔热铝型材的室温抗剪切性能小于45N/mm。从以上数据也可看出,在不同固化工艺下,国外耐高温胶条复合的隔热铝型材的室温抗剪切性能特征值比国内耐高温胶条复合的隔热铝型材的性能值较稳定,基本维持在65N/mm~70N/mm之间。在200℃×15min及200℃×20min的固化工艺条件下,国内耐高温胶条复合的隔热铝型材的室温抗剪切性能与国外耐高温胶条复合的隔热铝型材的室温抗剪切性能特征值相当,性能特征值也比较稳定。在200℃×15min的固化工艺下,不同隔热胶条的综合剪切性能最好。

从图2可知,隔热铝型材固化后,经80℃的高温抗剪试验,其特征值基本都低于40N/mm。在以上不同的固化工艺下,不同隔热胶条复合成的隔热铝型材的高温抗剪切性能都能达到标准要求。使用国内常规隔热胶条复合的隔热铝型材高温抗剪切性能基本低于30N/mm,在固化工艺为210℃×15min时,高温抗剪切值不到25N/mm,只有24.8N/mm,性能刚好达到标准要求。在200℃×15min的固化工艺下,不同隔热胶条的高温抗剪切性能都高于30N/mm。相对来说,在不同固化工艺条件下,国内常规隔热胶条的质量稳定性较其它胶条要差。

从图3可知,不同固化工艺下,不同隔热胶条复合成的隔热铝型材的低温抗剪切性能特征值都能达到国家标准要求,国外耐高温胶条的低温抗剪切性能最好,特征值约为75N/mm。而在200℃x15min及200℃x20min的固化工艺条件下,其它三种隔热胶条复合成的隔热铝型材的低温抗剪切性能值相差不大,且相对稳定,特征值约为55N/mm。

综合以上分析得出,使用国内、外耐高温隔热胶条通过先复合后喷涂加工成的隔热铝型材,在以上不同的固化工艺条件下,隔热铝型材的复合性能基本都能满足GB 5237.6-2012国家标准要求。使用国内、外常规胶条先复合后喷涂的隔热铝型材,经固化后,室温抗剪切性能下降幅度太大,不建议使用。使用国外耐高温隔热胶条先复合后喷涂的隔热铝型材抗剪切性能最好。但综合成本考虑,国外耐高温隔热胶条的价格是国内耐高温胶条的价格的2~3倍,所以,在先复合后喷涂隔热铝型材的实际产业化生产中,国内耐高温胶条更值得考虑。

此外,隔热胶条易吸水,水中浸泡的时间长短将不同程度的影响先复合后喷涂隔热铝型材上胶条的起泡。且粉末喷涂处理时,隔热胶条不能导电,易导致隔热胶条上粉固化后的粘附力不够,容易脱落及表面起泡。在这方面,国家标准也没有相关的要求,所以为了避免因隔热胶条涂层脱落引起质量方面的纠纷,在后续包装及成窗加工时需注意加工操作方式,以规避隔热胶条上的涂层因外力原因而造成的脱落现象。

4 结论

本文主要研究了国内、外常规隔热胶条与耐高温隔热胶条先复合后喷涂加工生产的穿条式隔热铝型材的抗剪切性能,研究表明:国内、外隔热胶条都能满足先复合后喷涂工艺加工隔热铝型材的抗剪切性能要求。国内常规胶条的质量稳定性相对其它胶条较差,且不适宜在固化温度高于210℃时生产隔热铝型材。使用国外耐高温隔热胶条,固化工艺为200℃x15min时,先复合后喷涂工艺加工成的隔热铝型材抗剪切性能最好。耐高温隔热胶条能减少先复合后喷涂隔热铝型材的室温抗剪切性能下降幅度,但对高温抗剪切性影响不大。1)使用国内、外常规隔热胶条及耐高温隔热胶条先复合后喷涂的隔热铝型材的复合性能基本都能满足国家标准要求。

2)先复合后喷涂加工成隔热铝型材的最佳方案为:从抗剪切性能方面,选用国外耐高温胶条, 固化工艺为200℃×15min;综合成本,选用国内耐高温胶条,固化工艺为200℃×15min。

3)耐高温隔热胶条能减少先复合后喷涂隔热铝型材的室温抗剪切性能下降幅度,但对高温抗剪切性影响不大。

4)国内常规胶条的质量稳定性相对其它隔热胶条较差,且不适宜在固化温度高于210℃的先复合后喷涂工艺生产隔热铝型材。