1.前言

铝型材以其加工性能佳、质量轻等特点,广泛应用于建筑行业。在未经表面处理之前,铝型材外观单一,并且容易在空气中变色、腐蚀,无法满足建筑行业的装饰性和耐候性要求,因此,为了提高其装饰效果、延长其使用寿命,铝型材一般都需要进行表面处理。目前铝型材的表面处理方式大体存在着阳极氧化、电泳涂装及粉末涂装三种处理方式,其中粉末涂装以其省资源、省能源、无污染和高效生产的特点得到迅速发展,是近年来发展最快的涂料品种。

本文结合笔者粉末涂料的从业经验,通过现场考察,对铝型材粉末涂装的质量控制和现场管理提出一些个人建议。

2.工艺及流程说明

2.1前处理

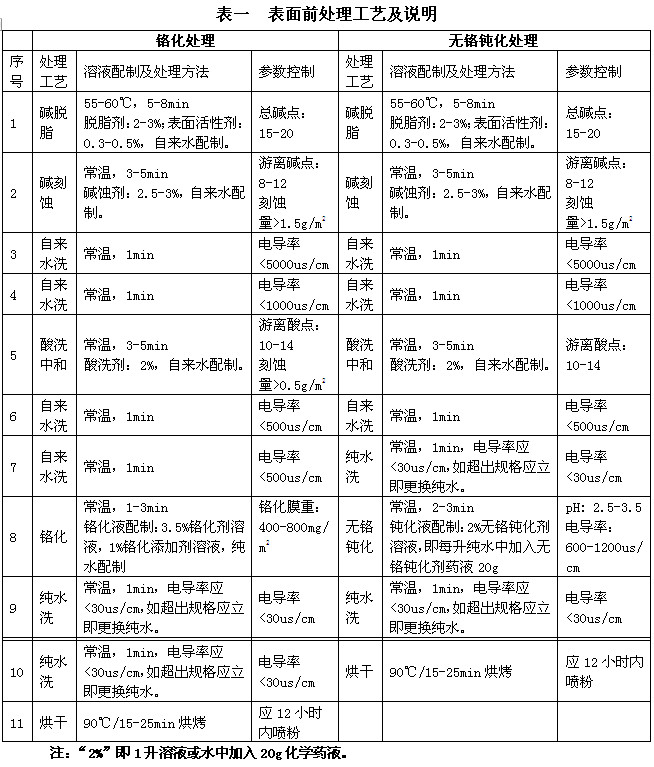

前处理就是在粉末涂装前对铝型材表面进行处理。所有涂料均不同程度地存在会渗水的小孔,水和盐分子可以渗透涂膜,一旦与铝型材表面接触,产生的影响甚至比没有涂装还要糟糕,要解决这个问题就需要前处理。前处理可以改善铝型材表面的耐腐蚀性和增加涂层的附着力,铝型材表面的前处理方式有铬化、无铬钝化以及硅烷处理等,本文就最常见的铬化和正全面推广的无铬钝化作简要表述,如表一所示。

2.2喷涂工艺

2.2.1喷枪电压

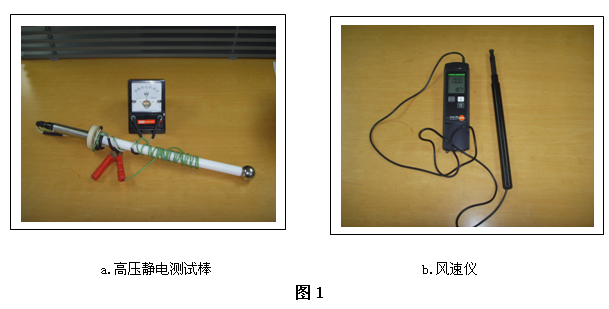

喷枪电压往往决定了喷枪的工作状态,通常实际电压低于30KV时,粉末粒子荷电量不足,上粉不良,不但涂装产品质量下降,而且粉末利用率也大打折扣。定期检测静电喷枪实际电压,通过高压静电测试棒(如图1a)检查喷枪设定值、显示值和实际值的差异,以此评估喷枪的工作状态,对于粉末上粉、混合或金属色色差的分析可提供重要参考,并以此完善设备的保养工作。

2.2.2喷房风速

很多铝型材厂家都忽略了喷房风速的重要性,这其实是不应该的。喷房集尘风速流量理想值在0.4~0.6m/s之间,太小会造成喷粉室内粉末溢散,导致粉末浪费及交叉污染,而且会严重影响工作环境,有害操作工人身体健康;太大会影响喷涂效果,造成涂装产品表面质量不良,同时会降低一次性上粉率,也会造成粉末浪费。因此,使用精准风速仪(如图1b)对喷房集尘风速进行检测,根据检测结果联系设备供应厂家及时改进是非常有必要的。

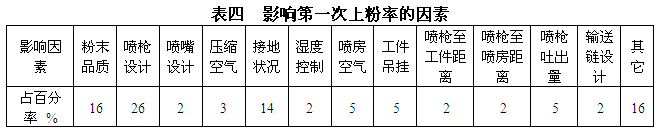

2.2.3回收系统

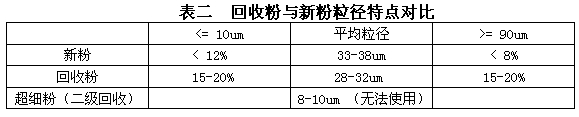

粉末涂装最主要的回收系统种类有旋风式和滤芯式,其中旋风式又分为大、小旋风两种,铝型材行业因其颜色品种繁杂,多采用大旋风式回收系统。粉末一次喷涂后,未喷到工件上的粉末,经回收设备回收便为回收粉,回收粉跟新粉的粒径特点对比如表二所示。

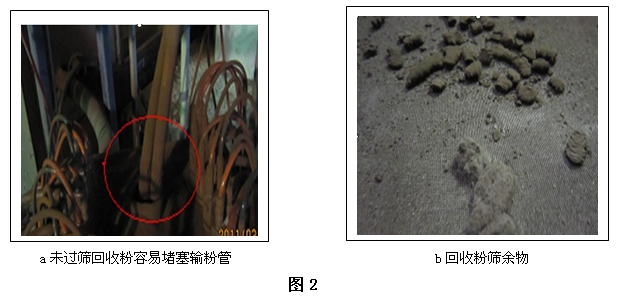

回收粉的粗、细粉含量比新粉比例高。细粉过多,容易结团,造成吐粉现象;粗粉过多,容易产生粗颗粒及砂粒等。对于混和金属色或混合色,回收粉颜色和表面状态与新粉会产生差异。而且有可能会有诸如纤维等杂质混入其中,因此,回收粉不建议直接喷涂(如图2),建议根据产品的特点选择合适的筛网过筛后和新粉混合使用,一般添加比例为新粉的30%。对于表面要求比较高的平面产品,应用150目过筛后再使用;特殊的混合色,点比较粗时,可用120目过筛后再使用;一般要求的产品,用100目过筛即可。回收粉应尽早使用,最好边产生边添加,对于金属或混合色产品,添加回收粉时尽量比例一致,以免造成色差。

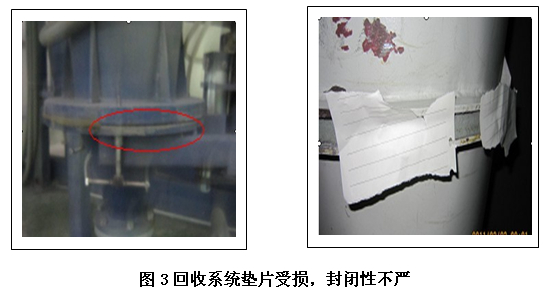

回收系统工作状态的良好与否是影响粉末喷涂效率的重要因素。在长期的运行中,回收设备的封闭严密性会在较大程度上影响回收效率(如图3),一般旋风式回收系统理想的第一次上粉率在70%左右,回收效率为95%以上,但在实际生产中很难达到。

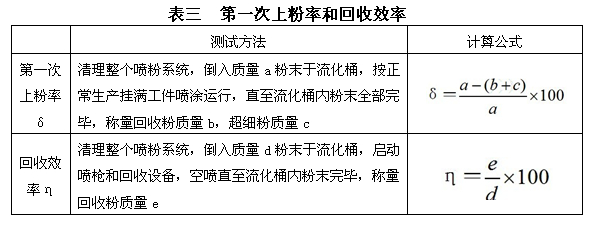

毫无疑问,控制回收粉的产生量,不管对于产品质量,还是生产成本,都是极为有利的。使第一次上粉率最大化,是减少回收粉产生的最有效的办法。经相关统计与分析,影响第一次上粉率的因素如表四所示。

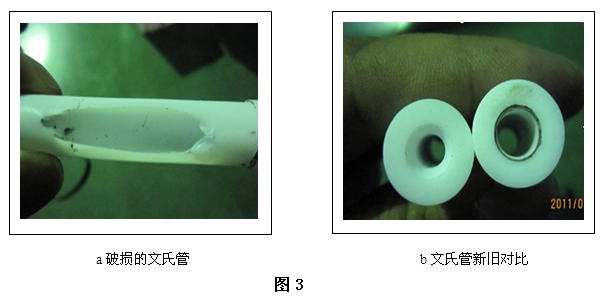

当第一次上粉率低于50%时,应对上述因素进行评估和改善,尤其是喷枪、粉末和接地状况,喷枪的易损零配件如文氏管的破损(如图3)、枪距过长等;通常接地状况往往被忽略,其实接地不良不但影响上粉率,而且容易造成死角穿透、反弹效应等问题,因此定期使用欧姆计(如图4a)检测喷房、喷枪、链条和工件等接地情况,是非常必要的。

2.2.4固化工艺

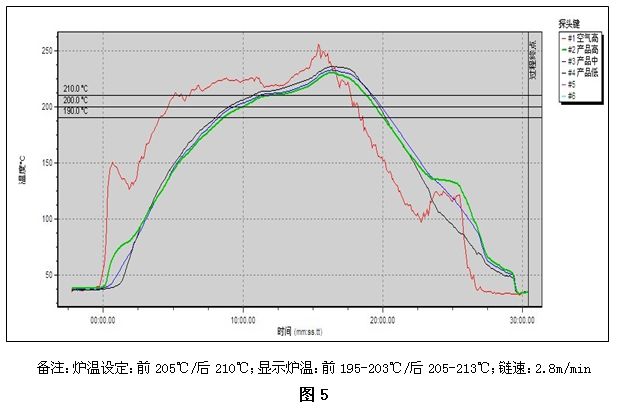

粉末喷涂后必须经烘烤加热才能固化成膜,铝型材用粉末涂料通常在200℃×10min的条件下固化成膜。铝型材厂家采用的烘烤设备一般为隧道式热风循环烘烤炉,受结构和形状的限制,炉内热空气和炉外冷空气容易形成对流,当被涂物进出烘烤炉时热量损失较大,由于烘烤温度跟涂膜性能紧密相关,因此,定期使用炉温仪(如图4b)检测炉温,确保烘烤固化温度稳定显得尤为重要,某铝型材生产厂家卧式线炉温图如图5所示。

在炉温参数设定上,固化炉的前半段宜偏高于后半段,可设定偏高5-10℃,如此,不仅有利于被涂物进入烘烤炉时升温加速,同时被涂物到达后半段时已基本固化完全,不至于因后半段炉温飘高而使涂膜变色甚至老化,影响涂装产品性能。

粉末涂料因添加安息香以及部分配方用原材料有一定的挥发分,在熔融固化过程中有一定的挥发物和小分子反应副产物,同时因生产过程中产生的粉尘、灰尘等各种空中飘浮物会集结炉内形成炉渣,长久积聚会影响炉内温度均匀,定期清理烘烤固化炉,尤其是气流循环风道和排风道,以防长期运行产生刺激性挥发气体或可燃气体的积聚,不但有利于涂装产品质量,更是必须消除的安全隐患。

3.结语

本文结合笔者粉末涂料的从业经验,通过现场考察,对铝型材粉末涂装的质量控制和现场管理提出一些个人建议。粉末涂料是近年来发展速度最快的涂料品种,因其突出的环保友好型特点,早在20世纪70年代,曾有人预言,粉末涂料将逐步取代传统的溶剂型涂料。然而四十年过去,虽然粉末涂料的使用量大幅增加,在涂料总产量中所占比例也有明显增长,但所占比例仅十分之一左右,离预测目标相差甚远。粉末涂料的长足发展,本身的技术攻关固然重要,粉末涂装的配套支持和相应进步以及技术更新,同样是举足轻重的促进因素。