挤压饼检测的重要性:

自从铝行业的兴起,在铝型材挤压成型的过程中;无论在各大、小铝型材厂,只要是采用活动挤压饼方式挤压机的铝型材厂都会经常因为开机人员的一时大意,导致挤压饼放置不当直接挤压,造成设备损坏从而停机停产的情况发生!此问题一直困扰着各铝型材厂,也很大程度地制约着挤压工序的正常生产。因为一但发生此类设备故障,生产车间将面临以下棘手的问题:

一、挤压饼放反挤压

会直接造成挤压头被压偏、挤压杆损坏,需要更换挤压杆,拆下的挤压杆需要上车床返修方能使用;还有可能因挤压饼偏位挤压刮伤料胆内胆导致料胆报废。

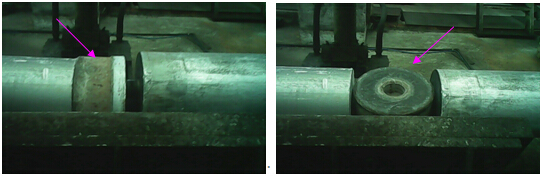

挤压饼放反 挤压饼横放

二、挤压饼横放挤压

除了会造成上述后果外,还会造成挤压杆被包铝主缸无法后退,甚至会因挤压行程超长而压烂模具。

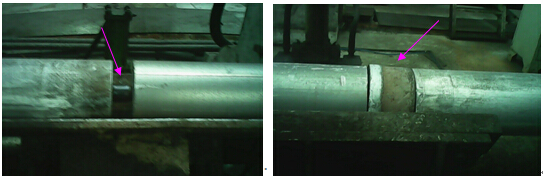

三、没放压饼直接起压

挤压饼未放直接挤压 挤压饼正确放置

会直接造成挤压杆被包铝主缸无法后退,还可能因缺少压饼挤压主缸前进超行程导致无法拆卸挤压杆,而需要将挤压杆及其底座割烂报废,造成很长时间的停产;而且在将挤压杆利用反向挤压退出料胆的同时亦极易导致料胆口圆角或刮伤料胆内胆,导致料胆报废。一旦发生上述情况都将导致较长时间停机、停产;还将直接导致挤压杆、料胆等配件的使用寿命缩短、甚至报废,并因此造成维修成本的攀升和该类配件因需要频繁周转而使得库存量的过量增加。由此可见,在挤压机自动正常循环挤压的过程中,对挤压饼是否正确放置挤压的自动检测工作尤其重要。

现有检测方法的原理与弊端:

对此问题各铝型材厂的历届设备管理人员一直以来,总是绞尽脑汁的想尽各种方法来完善设备的自动、有效的检测功能。各挤压机的生产商亦责无旁贷设法突破此设备缺陷。通过多方努力目前已有几种较为通用的针对挤压饼检测的手段,但都不够理想、不够完美!

方法一、在挤压饼的滚入轨道加行程开关检测;此举可检测挤压饼是否通过,但对于滚过去的挤压饼是否正确的放置在托料架上,是正放?反放?横放?或者早已跳出托料架?均不得而知。此法并不可靠而且该行程开关因经不起频繁的被压饼滚打而经常故障、损坏,故障率特高。

方法二、利用挤压杆头在挤压杆中心较小且凸出的特点,将挤压杆中心钻成通孔,将挤压头做成一条活动杆镶嵌在挤压杆内,在挤压杆底座内增加一个复位弹簧和安装一只行程开关。挤压饼正确放置正常挤压时由于挤压头活动杆不受压迫力,不会触发挤压杆底座内的行程开关可正常挤压。一旦挤压饼横放、反放或偏位时,主缸前进时挤压头活动杆直接顶在挤压饼上受外力压迫触发挤压杆底座内的行程开关,使主缸立即停止前进。此方法在很大程度上解决了该问题,也较为有效。但是由于挤压头活动杆较小、较长,容易弯曲、变形伸缩不够灵活而失效;而且控制行程开关安装在挤压杆底座内,故障后因拆装工程大而不利于维修更换!再者由于挤压杆中心被钻成通孔,挤压杆变得非常容易断裂,降低了挤压杆的使用寿命!

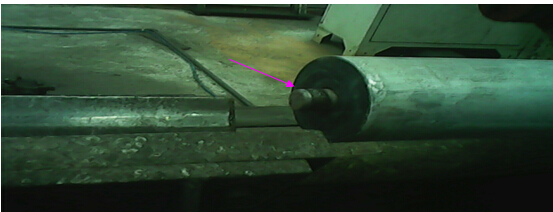

挤压头做成活动杆

方法三、利用挤压杆头在挤压杆中心较小且凸出,以及挤压饼正确放置时铝棒、挤压饼、挤压杆三者因外压力作用下紧密相连;而在挤压饼横放、反放或偏位时,因挤压饼被凸出的挤压头顶住与挤压杆之间便会出现一定间隙的特点。在挤压机外侧安装一个具有双距离输出功能的红外线检测仪或自反射光电开关,在挤压头与挤压杆外圆之间设置一段有效的距离。使得挤压饼一但因放置不当被凸出的挤压头顶住与挤压杆之间出现间隙时,红外线检测仪或自反射光电开关马上响应输出,使主缸立即停止前进。此法简单、检测正常时亦可较为有效的解决上述问题;但是在挤压头使用一定时间变黑后,变得具有吸光效应后该类检测仪会因检测信号失灵而失效,变得不可靠。而且此种光电类的检测仪价格较昂贵,我们亦很难保持挤压头随时检测有效!

压饼检测方法的预想:

利用位移差检测法自动检测挤压饼放置正确与否:如今新出产的挤压机基本上都在使用触摸屏,可实现现场数据改写进行实时、有效的人机对话。挤压机对主缸行程也采用了编码器或电磁尺等进行对主缸行走位移的实时监测并可随时在主缸的行程之中的任意点提取控制信号实现动作控制。这为我们实现利用位移差检测法自动检测挤压饼放置正确与否提供了有利的、可靠的硬件支持!

此方法的原理是:由于在正常生产中,挤压同一模具、相同型号、批次的型材产品生产时所用的铝棒长度是一致的;当挤压饼正确放置时铝棒、挤压饼、挤压杆三者因外压力作用下是紧密相连的。在这种情况下,主机挤压每条铝棒完成铝棒的敦粗、脱气的位移位置值,以及料胆内每条铝棒的填充量亦是相同的,完成该动作的信号发生位置数值差是很微小的。而在挤压饼横放或反放时,由于挤压饼被凸出的挤压头顶住与挤压杆之间便会出现较大的间隙,以及少放挤压饼时较之前挤压饼正确放置时敦粗、脱气的位移位置数值都会有较大、较为明显的位移偏差,料胆内的填充量比值也会相差较大。因此我们可利用这一特性在PLC做相应的控制程序,实行对挤压饼检测工作的动作控制。从而达到可靠、有效的自动检测挤压饼的正确放置与否,从而达到有效预防因挤压饼放置不当直接挤压的作用。

具体操作:

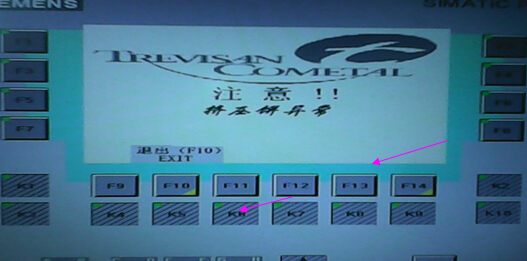

一、首先在触摸屏制作做一个报警弹出窗口,内容为提示检查挤压饼;在主机检测到挤压饼异常时,该报警生效并停止主机前进;点击确认后可继续自动完成后续动作。

报警弹跳窗口

二、在触摸屏的主页面增加一个正反位开关可供开机人员选择是否启用挤压饼检测功能。

增加铝棒设定和挤压饼检测功能模式

三、在触摸屏的主页面增加一个对话框,对当时挤压所用铝棒的长度可进行随时改写并直接供PLC引用实现人机对话。

四、由于料胆内孔和铝棒直径是衡定不变的,因此铝棒在料胆内的填充率也是衡定不变的;铝棒完成敦粗的填充量随铝棒长度而变化。因此我们可以先在PLC程序做一步自动测算每根铝棒的填充量的程序。

五、铝棒的长度减去敦粗后的长度即是挤压完成敦粗后做脱气动作,开始执行正式起高压挤压动作的临界点位置。其次我们可以依据铝棒填充量的变量做一步测算该临界点的位置值的程序。

六、最后我们还得做这样一步控制程序:我们以该临界点的位置值为界,增加一定的误差值做为界限;当主缸正常挤压前进超过这一界限数值,还未作脱气动作时,检测挤压饼的报警随即生效弹出,并使主缸自动后退至挤压杆离料胆约1000mm处停止(方便开机人员查看并纠正挤压饼的放置情况),待开机人员确认挤压饼报警复位后,主机可继续自动完成后续整套挤压动作。

本文主要论述挤压机在正常循环挤压的过程中,对挤压饼是否正确放置,挤压的自动检测工作的重要性和放置不当挤压造成的不良影响;着重分析现有检测方法的原理与弊端;并对该问题的有效措施提出全新的解决方案。由于该方法是完全靠PLC的内部程序控制的,是一种软控制,因此其故障率可为零、可靠度极高;在挤压起高压前可以有效的检测挤压饼的放置妥当与否。并可有效的避免以往因挤压饼放置不当直接挤压,而产生的各种不良后果。