前言

铝合金以良好的理化性能和优越的表面处理能力,在航空、建筑、日用五金以及高科技领域中都有着广泛应用,而铝合金抛光材作为一种高档铝材品种,一直以来以其高质量、低成本、无污染成为各大铝加工企业追求的目标。

目前,生产镜面铝型材主要有电解抛光和化学抛光两种抛光处理技术,主要目的一是用来取代机械抛光,二是在机械抛光后再进行化学抛光或电解抛光以获得更高镜面反射率的铝材,达到镜面效果。

电解抛光中有两个重要组成部分:一是电解抛光的光亮过程,主要是微观光亮的过程;二是电解抛光的光滑平整过程,主要是产生宏观、均匀、致密、光滑平整表面的过程。

一、铝合金型材电解抛光的优越性

在铝型材表面预处理中,与传统的机械抛光相比,电解抛光具有以下的优点:

1、设备简单,工艺参数易于调控,可取代机械抛光,或在某些特殊要求情况下继续机械抛光后再进行化学抛光或电解抛光,其表面光亮度更高,且相对于机械抛光更易采用自动化规模生产;

2、对型材结构和尺寸范围要求较宽,可处理用作精密件的表面要求较高的工业材,外尺寸较大或极小以及形状复杂机械抛光无法处理的型材;

3、经过电解抛光后的铝型材表面更清晰、洁净,无残留的机械抛光粉尘,具有更加好的抗腐蚀性;

4、电解抛光的表面镜面反射率更高,金属感会更好。

而与化学抛光相比,电解抛光则更胜一筹。首先,内外色泽更加均匀一致,光泽持久,具有更好的耐蚀性;其次,产品生产效率高,生产成本较为稳定;此外,采用特殊无铬电解抛光液具有普通电解抛光无法达到的环保效益。

二、铝合金电解抛光机理

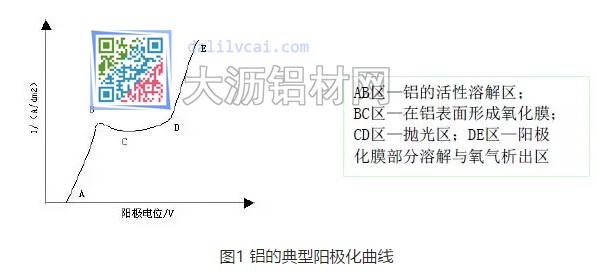

电解抛光又称为电化学抛光,是以铝材作为阳极浸入到配制好的电解质溶液中,以耐腐蚀而且微小凸出部分而且性能良好的材料(如不锈钢)作为阴极,根据电解尖端放电原理,通电后的铝型材表面微小突出部位优先溶解,与此同时溶解产物与表面的电解液形成高电阻的粘稠性液膜层,微小凸出部位的液膜层较薄,其电阻较小,从而保持优先溶解,同时凹洼部位的液膜层较厚,电阻增大,其溶解速度相对缓慢,经过短时间电解处理后,突出部位被溶解整平直至凹洼部位的位置,最终使铝材表面粗糙度降低达到平滑光亮的过程。以纯铝为例其抛光机理可以通过阳极抛光过程的极化曲线(图1)来说明。

图1 铝的典型阳极化曲线

AB段电流密度随阳极电位升高而增大,是正常的阳极溶解过程,即Al→Al3+3e到B点后,电位继续升高时,电流密度反而下降,B点表示金属阳极的溶解速度与溶解产物向电解液内部的扩散速度相等。而后金属溶解速度大于溶解产物扩散速度而出现黏膜层,直到C点,阳极表面附件液层中溶解的金属达到饱和状态,黏膜层达到增长到一个确定不变的厚度,这时阳极的反应速度完全受扩散速度步骤控制,其电流密度与电位无关直到D点。到达D点后电极上发生新的反应,如OH-放电析氧等,因有气体放出搅拌槽液,破坏黏膜层,加速溶解,这时电流密度随电位升高而迅速增加。

因此可知,B点之后黏膜层开始出现,D点以后气体开始析出,在阳极电位处于C点和D点之间时,阳极表面才能产生抛光效果,但最佳抛光效果在D点之后某个电位,因此时有气体析出加速对黏膜层搅拌,在微观凸出部位电流更集中,致使铝材凹凸部位溶解速度差异更大,此时抛光所需时间短且效果更好。

三、无铬电解抛光的选择及应用

1、典型的电解抛光工艺

电解抛光能使铝材表面的光亮效果呈现出高镜面反射性能,适用于工业及科技领域有特殊光亮表面品质要求的铝材。典型的电解抛光工艺包括酸性电解抛光和碱性电解抛光,主要有如下几类:

①碳酸钠-磷酸三钠碱性电解抛光工艺(Brytal工艺),这一工艺尤其适合于抛光高纯铝,常用于已作机械抛光处理仍需进一步提高亮度的铝制品,优点是使用的电流密度低,抛光液对铝基材溶解速度小,缺点是溶液消耗较快,对杂质比较敏感。

②磷酸-铬酸-硫酸酸性电解抛光法(Battle法),硫酸能有效降低抛光操作电流密度、电压,并在一定范围内容许在较高温度下进行电解抛光,同时还能抑制点蚀的发生,铬酸提高铝材抛光表面镜面反射率。

③氟硼酸电解抛光工艺,以氟硼酸为主要成分电解液,这一工艺比较适合高纯铝材,其反射率可达到85%。

④硫酸-铬酸电解抛光工艺(Aluflex法),其槽液控制相对比较简单,在此抛光液中铝的溶解速度在初期的2min相当快,约为25μm左右。且当槽液中铝离子含量太高时,会出现光亮度不足或表面有附着物等缺陷。

2、无铬电解抛光工艺

由于传统的铝及铝合金电解抛光溶液中含有毒性很大的铬酸,严重污染环境,废水难以处理,不利于清洁生产的正常实施。为此,采用一种对环境无危害的新型抛光工艺来取代原有的典型电解抛光工艺势在必行。

总结前辈们在无铬电解抛光上所做的工艺研究,此类抛光液大都以磷酸为主,用醇类物质代替作为缓蚀剂的铬酸,利用醇分子间可形成氢键从而产生的缔合作用这一特殊性质来实现平整作用。根据电解抛光理论,有缔合特性的醇类电解抛光液,在被抛光铝材表面形成黏膜层,使其凹陷位置处于稳定的钝化状态,而凸突处则以更快的速度溶解,最后获得平滑光亮的表面。增加醇类分子的羟基数目是有利于抛光的,采用含有更多羟基的可溶性多元醇聚合物效果更加明显。

无铬电解抛光工艺具有无黄烟、无流痕、稳定性高、高亮度、高效率的巨大优势。

3、无铬电解抛光工艺应用与控制

①电解槽液温度

电解液基本组成以及电流密度不变的情况下,温度低时,电解液粘度较卨,铝的溶解慢, 溶液导电性差,达不到良好的抛光效果。温度升高抛光工件反射率提卨(粘度降低,铝溶解速度 加快,生产效果提卨),但温度太高,易使金属表面产生腐蚀,影响了抛光质星,因此抛光液温 度一般我们控制在60—70°C之间能达到良好的抛光质星。

②电流密度、电压

在其他工艺条件不变情况下,不同的电流密度下对工件抛光质星的影响,电流密度升高,腐 蚀速度堉大,抛光的反射率提高:电流密度过低,抛光质星下降,抛出的工件达不到工艺要求。 但如果采用电流密度过高,阳极上大星析出氧气,产生大量热星来不及扩散,使电极表而温度上 升很快,导致金属表面产生麻点,同样影响表而光亮度,而抛光电压我们则采用从高到低逐级递 减的方式來控制,避免型材烧伤。

③ 搅拌的时间

搅拌在电解抛光中起着重要作用,它能大大提卨抛光质星,将聚集在铝表面的阳极反应物及 时扩散到溶液中去,保证新的电解液源源不断地供应到阳极表面,降低电解温差,保持温度均匀 防止阳极过热,同时还可以使附着在阳极表而的气泡快速脱离,避免形状复杂的工件表而产生斑 点、气体条纹等不良现象,保证抛光效果。

④ 槽液浓度

磷酸浓度控制在62%—70%之间,过卨则因槽液黏度高型材带出星多造成成本高,过低则抛 光时间长且光亮度不够。硫酸的加入则随着铝离+增多遵循少星多次,控制其浓度在2%—4%之 间,硫酸较多,抛光速度过快,对金属基体可加快腐蚀。平整缓蚀剂浓度控制在8%—12%之间。 铝离子浓度维持在40g/L以下。

结束语

本文主要阐述铝型材阳极氧化表面处理生产过程中,无铬电解抛光前处理工艺的选择与应用,以及对比传统化学抛光工艺所产生的环保效益。

传统的化学抛光在处理工件时会产生大星的黄烟(二氧化氮有毒气体)或白烟,严重污染环 境,长期以来,抛光黄烟或白烟是制约大型铝加工企业生产抛光材的主要缺陷之一,也是三酸抛 光的世界难题之一。改进型的三酸化学抛光同样也会产生白色烟雾,造成环境污染:碱性抛光也 存在类似问题,且时间短、温度高,不能连续生产。而传统的电解抛光电解液中都含有铬离子, 同样污染环境,其坺水治理亦是个大问题,且生产中耗电星大。

采用无铬电解抛光工艺,相比传统的电解抛光工艺及化学抛光工艺,首先解决了铬离子污染 环境的大难题,大大减轻废水处理的压力;相比三酸抛光,无铬电解抛光的药剂消耗大大降低, 一是其槽液黏度小带出星少,二是电解抛光过程本身消耗更低:另一大优势是高成品率,在生产 过程中,抛光工序产生较少缺陷,其理论成品率达到98%以上,只有少星废品来源于其它工序。

根据实际生产数据可以推算出,每吨抛光铝型材可以直接降低药耗成本15%,因槽液带出星 减少,抛光后水洗用水星相应也减少,用水星下降25%,电单耗下降15%,而废水处理成本可以 下降80%,按目舫市场对抛光料的需求,采用无铬电解抛光工艺对环境保护方而所产生的效应将 有不可估星的作用。