一、前言

在激烈竞争的社会里,企业如何立足发展,做大做强,节能减排,走可持续发展道路是增强企业竞争力的最有效手段之一。在铝合金行业里,熔铸炉、时效炉、挤压棒炉等燃烧装置和热工设备是企业们的能耗大户因此,降低能耗,提高燃烧效率是节能减排的关键所在。本文将对此进行讨论。

二、企业现状

以铝熔铸厂为例,在未利用烟气分析对熔铝炉燃烧效率确定时,要么凭经验,要么就视乎能耗与产量之比来调整熔铝炉。其方法不够科学,结果不够准确,效果不够明显。

三、燃烧效率分析

在所有燃烧装置,无论是熔铸炉、还是挤压棒炉,目的都是把燃料转换成热能再用于生产。然而在企业生产中一份燃料燃烧,并不能100%得到相应的热能。如何才能将热能最大化呢?

(一)燃烧的条件

可燃物。即燃料,其分别为气态(如天然气)、液态(如各种燃油)和固态(如煤);氧气。一般企业燃烧用氧,都是直接取用空气。而空气中包含有79%氮,20.9%的氧和极少量的其它气体;燃点温度,一般燃烧在持续时,都能达到,故忽略。

(二)过空系数的定义

燃料燃烧时,根据燃料燃烧化学反应方程式计算出来的单位燃料完全燃烧时所需要的空气量叫理论空气量。在实际燃烧过程中为保证燃料的完全燃烧,实际供给的空气量往往要大于理论空气量,称为实际空气量。实际空气量与理论空气量的比值称为过空系数α。

(三)燃烧过程中的热能损失

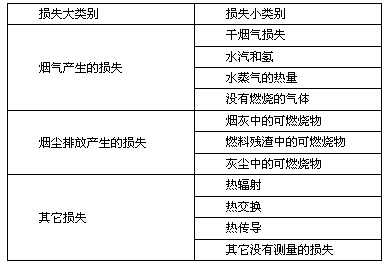

过空系数的取值在燃料燃烧转换成热能这个过程中,还影响着其他热能损失,如表1。

表1

根据炉子热平衡可知,

η=1-(Q1+Q2+Q3+Q4)/Q

式中,

Q——供给炉子的热量;

Q1——炉子烟气(废气)中过剩空气带走的物理热;

Q2——炉子烟气(废气)中燃料不完全燃烧而生成的或未燃烧的CO气带走的物理热;

Q3——炉子设备热损失(包括炉体散热、逸气损失、冷却水带走、热辐射等);

Q4——其他热损失。

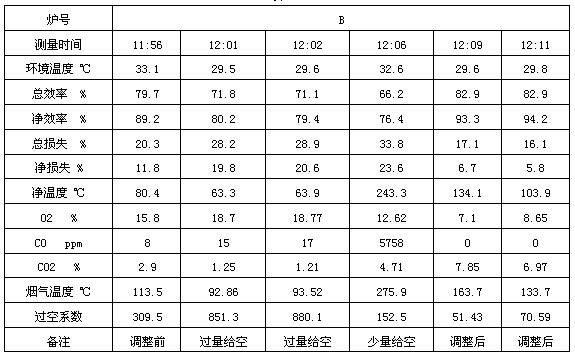

表2

结合公式和实测烟气数据,如表2。可以看出,炉子烟气带走的物理热是热损失中主要部分。而且当鼓风量过大时(即过空系数α偏大),虽然能使燃料充分燃烧,但烟气中过剩空气量偏大,表现为烟气中 O2 含量高,过剩空气带走的热损失 Q1 值增大,导致热效率η降低。并且入炉空气太多,炉膛温度会随之下降,导致传热不好,烟道气量的增多,带走热量也多,从而要燃烧更多的燃料来供给炉子热能。当鼓风量偏低时(即过空系数α减小),表现为烟气中 O2 含量低,CO 含量高,虽说排烟热损失小,但燃料没有完全燃烧,浪费燃料,热损失 Q2 增大,热效率η也将降低。另外,烟囱也会冒黑烟给成更严重的环境污染。

四、利用过空系数确定熔铝炉最佳燃烧效率点

综合上述,提高燃烧效率,降低能耗的关键在于空气与燃料的比例调整到最佳状态,既要燃烧充分,又要将热损失降到最低。如何才能做到呢?关键在于确定最佳燃烧点。

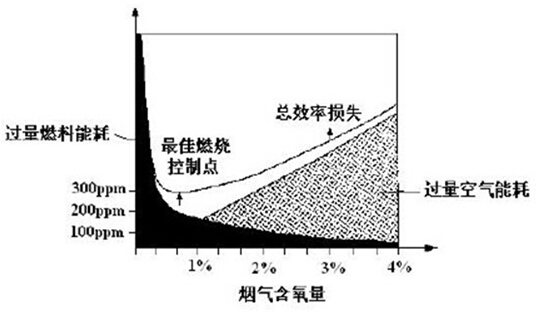

根据理论和表2数据,大概作一图,如图1。

图1

图中,左边黑色阴影面积“过量燃料能耗”表示燃料燃烧不完全所引起的能耗,表现为烟气中CO的含量,CO含量越高能耗就越高,要减少能耗就要降低CO的含量。怎么降低燃烧后CO的含量呢,要么给风量不变,减少燃烧时燃料供给量,但此做法供给炉子的每小时热能就会减少,要增加燃烧时间才能达到炉子需要的热能,到头来燃料不但耗去了,还拖延了工时和产能,得不偿失。要么燃料供给量既定,加大给风量,但由此会造成烟气带走的热量增加;同理,右边灰色阴影面积“过量空气能耗”表示过剩的空气造成的能耗(即热损失),表现为烟气中O2的含量。降低O2的含量,即减少给风量,会造成燃烧不充分,CO的含量变随即增加。经上述可知,烟气中O2的含量和CO的含量是相互制约的,要降低能耗就必须同时降低烟气中O2的含量和CO的含量。如何做才能降低能耗呢?将上述的两个阴影区重叠,就可得出一条曲线,这就是总效率损失曲线,取其最值就是最佳燃烧点。取这个为最佳燃烧点,是在于其燃烧效果好的同时热损失最小,从而达到最高的燃烧效率。

五、结论

随着料堆逐渐没入液面,液面下的熔体呈固液混合状态,对流传热作用逐渐下降,炉温上升速度逐渐加快并很快达到定温(通常设定在1150~1200℃),辐射传热作用逐渐上升,这时,表面铝液的温度上升很快,并将热量向液面下的固液混合体传递,但由于铝金属黑度较小,辐射传热效率并不高,同时此过程还伴随着铝的固液转化,这个阶段熔体的温度变化不大,有时还出现铝液温度下降的现象。

本文通过了解烟气分析中的过空系数与其对燃烧效率的影响,确定熔铝炉的最佳燃烧效率点,从而提高燃烧效率和降低能耗的效果。综合本文论述,熔炉供给风量对燃烧效率有着关键性的影响。根据烟气分析数据计算得出过空系数的值,可有效地指导熔炉的调整,从而提高熔炉的燃烧效率,降低能耗。最终使企业达到节能减排、提高产品竞争力的目的。