1 概述

近年来,随着我国铝加工技术的发展,铝型材的应用越来越广泛,结构也趋于大型化和复杂化,验收要求也愈发的严格。模具设计是铝型材生产的最主要环节,而模具的成功与否很大程度依赖设计者的经验,而且还要经过试模来验证模具设计的合理性。当模具在试模过程出现与设计者预期不一致的时候,只能对模具修改再进行试模。而利用计算机仿真技术可以达到缩短设计周期,减少试模次数的目的。本文针对一截面较复杂的铝型材模具,采用Altair公司的HyperXtrude专业铝型材仿真软件,分析了该模具在挤压过程中可能会遇到的问题,并根据结果对模具做对应的修改。

2 铝型材实例分析

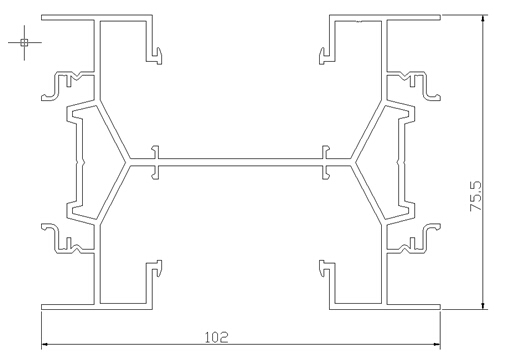

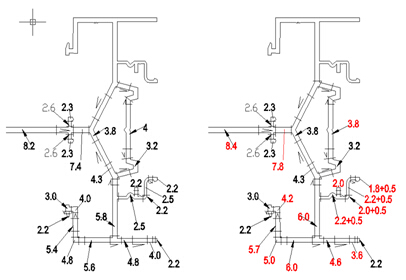

下图所示铝型材是需要做模拟的铝型材截面,从图1中可以看出该类铝型材截面的悬臂较多,两个空心之间连接的横边较长且壁厚不均,在挤压时容易引起大面不平、偏壁、开收口等一系列缺陷,严重的会产生起波浪不成型的情况,这样就在模具设计上带来一定的难度,之前几套外厂模具均试模8到9次并经过修模工反复修模才合格。

图1 铝型材截面

3 设计方案与仿真模型的建立

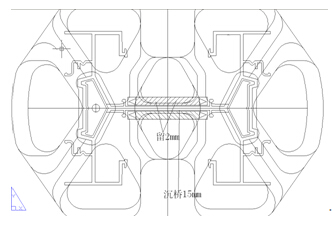

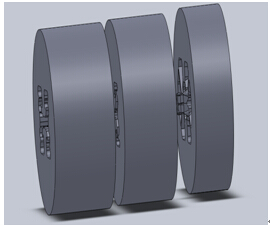

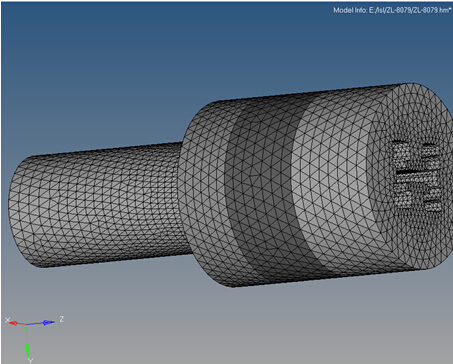

鉴于以上几个因素,设计人员结合自身的经验,得出以下设计方案,如图2所示(图3为该模具的三维模型):

图2 铝型材挤压模具设计方案

图3 铝型材挤压模具设计三维模型

图4 仿真分析模型

4 仿真模拟结果及结果分析

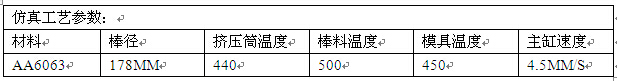

使用HyperXtrude软件进行仿真分析后得到的结果如下:

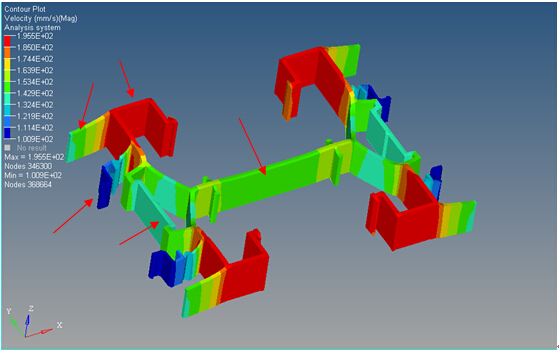

A.速度云图

图5 挤压速度云图

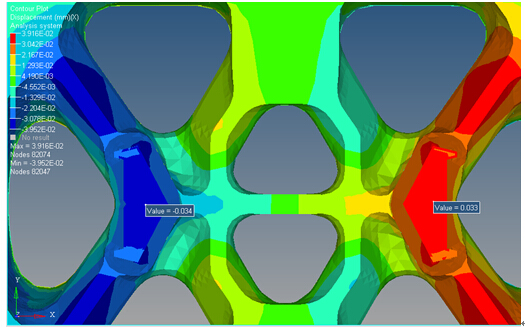

B.小模芯横向(X方向)的偏移:

图6

从图中可以看出左右两模芯各向外均匀地偏了0.3-0.4mm,说明该设计模芯周边的孔分配流量得当,模芯不至于偏得太大;

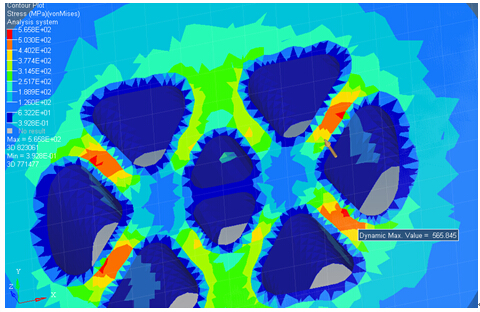

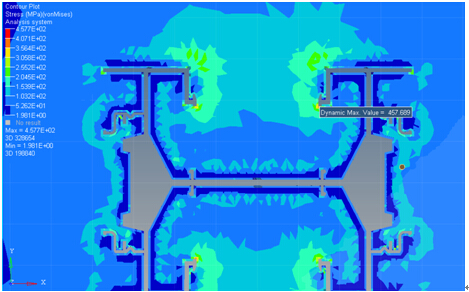

C.上模受力:

图7

D.下模受力:

图8

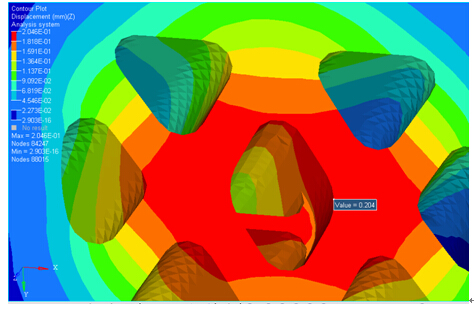

E.上模正面受压下沉:

图9

从图7~图9中可以看出上模桥位所受应力最大为565.8MPa,出现在两模芯外侧的4个桥上;而下模受到最大应力也只是458MPa,结合有关H13钢许用应力的资料及以往经验可以得出,该模具设计方案比较理想,强度足够。而上模受压最大下沉量也仅仅为0.20mm。一般情况下,我们可以通过观察上模下沉情况,分析模具受压中心是否就是模具的正中心,以防止模芯扭拧,该模是上下左右对称的模具,这点可以不考虑。

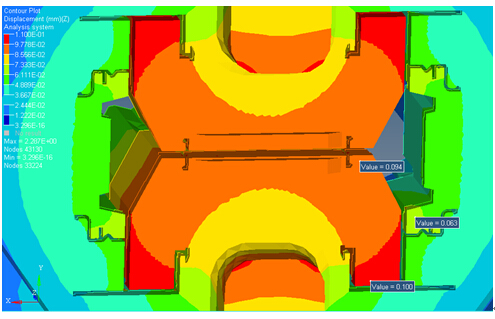

F. 下模受压下沉:

图10

从图中可以看出下模的工作带受铝流体的冲击压沉了最多0.10MM,出现在角位。

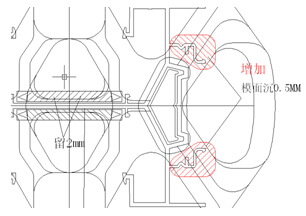

G. 结果分析及优化

从出料速度的云图中可以看出:最快的速度出现在四周靠近中间的悬臂处;最慢的速度出现在两个模芯的上下壁厚最薄的悬臂上;结合以往经验,整体出料趋势形状最好呈中间凹陷状,这样的出料趋势目的是为了防止型材中间部分由于下模弹变,而引起促流导致该部分出料快甚至起波浪;通过比较上下模弹变量的大小来给予长悬臂部分出料速度的补偿,所以模芯间的横边是要比模拟的结果要更快一些;弹变对于几悬臂的影响也是可以预料得到的;而两模芯偏壁量并不大,只是会对外侧面产生一点点阻碍作用;基于以上考虑,设计人员对设计方案做了以下的修改:

图11 壁厚薄的悬臂下模精沉

图12 工作带修改情况

从图中可以看到,设计在型材外端壁厚最薄的4支悬臂做了精沉处理,考虑到工作带过短会容易引起下模失效,要使该处速度尽可能加快,在焊合室入料面精沉,是有效的方法;除了大幅度的修改工作带调整流速以外,还对应的修改了型材各处的壁厚,尤其是模芯间的横面壁厚。经过大量经验积累,我们知道,根据模拟结果下模各处下沉量的大小来对型材做预变形的补偿,是基本合理的。5 铝 型材实际试模情况

图13铝材挤压模具上机试模后的料头实拍

从实际挤压的料头可以看出,整体出料较平,各悬臂速度差异不大,且并没有产生开收口等现象,铝型材截面尺寸也在公差范围内,一次试模合格,达到模拟分析目的。

6 结论

基于 HyperXtrude 铝型材模具热挤压仿真系统,对铝型材挤压模具初始方案的稳态流动过程进行数值模拟,分析了型材出口处的金属流动速度及模具结构的变形(包括上模模芯的偏移与下模工作带的偏移引起流速变化),指出模具挤压过程中潜在的问题并且做了相应的修改,以达到尽可能地减少试模次数的目的,从而减少了模具上机及维修所需的相关费用,并提高模具的产量与寿命,为铝型材企业创造更大的效益。

1.针对特定型材提出一种分析方法,指出通过结合上下模的变形量做出相应的设计修改,以达到模具设计优化效果。

2.通过有限元分析, 证明了HyperXtrude的数值模拟分析能有效指导铝合型材模具的设计, 发现潜在的问题并给予修正,提高设计的成功率,为铝型材企业提高效益。