一.引言

由于具有融合实体模型和曲面的独特技术方案,欧洲和日本市场的良好表现,成熟工业验证过的Plm解决方案,快速增长的合同商业业务(印度)和具有全球化经验的研发团队(R&D team,意大利,法国和印度),think3提供给全球客户新一代的设计技术(工程师语言),工程和制造领域的技术方案。通过咨询服务,软件工具和客户关怀(Customer Care),think3帮助制造商优化他们整个的产品研发流程并帮助工业设计者创建更好的、更具创新性的产品。铝型材挤压模具在制造的过程中要做到高效运作,消除盲点和优化细节往往起到很大的作用。电火花的供料加工虽然已经摒弃了传统的加工模式,但是,相对加工中心立(卧)式铣床与线切割法兰克慢走丝而言还是薄弱了些。那么如何借助设计软件去提高模具的加工质量和效率,降低模具的加工成本呢!为此,本文践行将电火花供料加工的效果用Think3做好绘图记录,并且对修模车间退修的模具加工方案记录下来,新模加工时可作参考,而核心信息则反馈设计室。

二.Think3在模具制造中应用

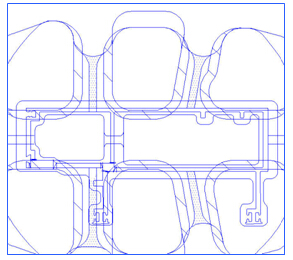

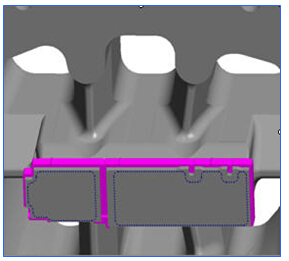

1.模具设计室使用AutoCAD(图1)作为设计工具进行描图,而Think3体现了AutoCAD较全面的兼容性,当Think3读取AutoCAD设计图之后,确保了优良的体系结构和高准确性的转换功能,可以很好地建立3D模块(图2)和生成程序,为CNC服务。

图1 模具设计室使用AutoCAD设计图

图2铝材挤压模具3D模块设计图

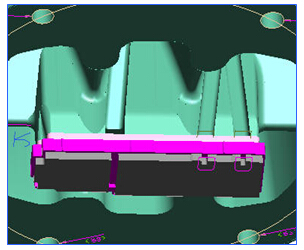

2.虽说Think3建立了较好的3D 模块,因为主要是为了服务CNC,对于电火花供料加工方面体现的不是很完整,所以现有3D图是存在局限性的。而电火花供料加工是在CNC完工的基础上进行,将电火花加工部分填充进去后,就可以看到较为完整的模具三维加工图(图4)。

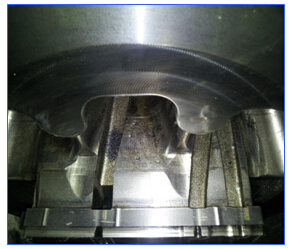

图3

图4

3.挤压模具供料槽的加工中,工具电极是非常重要的,电极制作是根据模具的设计理念,结合实际加工情况所决定的。对电火花完工模具(图3)进行3D实体图描绘时,为了避免在模具实体图里面直接描绘的繁琐步骤,改为先将电极描绘为实体,再移到加工位置,进行Boolean运算,从而得到理想的3D加工图。

图5

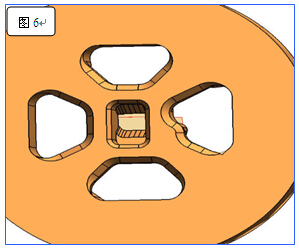

图6

4.模具试产过程中,受各种因素影响,部分模具(图5)需要出方案修正,我们也会将加工方案录入3D文档。当模具最终试产合格后,所记录下来的方案(图6)就会有较大的参考价值。

三.实例析解1.对于批量模具的重要性大家不言而喻,控制好批量模具的合格率利于降低成本与提高效率,如图太阳能型材(图7),此型材构造一般,而表面质量与尺寸控制要求是非常严格的。

2.此模具试产后产生的主要问题在于壁厚不规则和局部供料不足,引起型材表面起坑(图8),修模人员确定了修改方案,退回加工,而电火花加工后将修改的方案用think3记录下来。平面设计图难于表示所有加工细节(图9),但电火花现场却可用3D实体表示得更加到位。

3.铝型材产生这样的质量问题,修模的方法也用了多种,而较优的方法是(图10)槽位左边扩宽3mm,右边斜扩3mm,工作带下空刀提高值为1mm。这样保证了模具强度和供料的均匀性。

4.模具供料已均匀,铝型材表面质量得到改善,从试模报告上的信息可以看出产品已合格(图12)。而电火花所记录下来的3D文档(图11),将对今后的补充模具的供料加工起到指导与控制的作用。

四.结束语

将电火花加工的供料部分建立在Think3实体的基础上,进一步描绘,将整个模具完工的效果作为3D文档记录下来。同时,模具试产后结合试模报告及修模方案的信息将3D文档完善,利于难产和批量模具供料加工的指导与控制。

think3创建于1979年,前身是Cad.Lab,它是全球领先的CAD和PLM产品研发解决方案的提供商。think3的客户遍及世界各地,Boeing、Honda、BMW、Ford、Alessi、Prada等国际知名企业都是它的用户。think3通过提供一流的产品、服务,帮助客户优化了产品研发流程、提高了竞争力、获得了巨大的收益。三维设计软件在电火花供料加工中实践,使得现场人员对模具最终的加工结果有了更直观的理解。这样不仅加工前可以展示模具产品的3D效果,而且为今后模具供料流量的模拟工作打下了基础。随着think3文档的深入应用,所记录的文档将给挤压模具设计、制造与修模提供更多具有价值的信息。