1.引言

模具在工作中除了要求基体具有足够高的强度和韧性的合理配合外,其表面性能对模具的工作性能和使用寿命至关重要。这些表面性能指:耐磨损性能、耐腐蚀性能、摩擦系数、疲劳性能等。这些性能的改善,单纯依赖基体材料的改进和提高是非常有限的,也是不经济的,而通过表面处理技术,往往可以收到事半功倍的效果。

渗氮,作为化学热处理技术较为成熟的一种,是指在一定温度下将活性氮原子渗入模具表面的热处理工艺。渗氮后模具的变形小,具有比传统的热处理工艺(淬火)更高的硬度,可以增加其耐磨性、疲劳强度、抗咬合性、抗腐蚀性及抗高温软化性等。

渗氮工艺有以下特点

1)氮化物层形成温度低,一般为480-580℃,由于扩散速度慢,所以工艺时间长。

2)氮化处理温度低,变形很小

3)渗氮工件不需要再进行热处理,便具有较高的表面硬度

2.试验内容

2.1 气体渗氮工艺参数

渗氮温度、渗氮时间和氨分解率是气体渗氮三个重要的工艺参数。它们对渗氮速度、渗层深度、渗层硬度、硬度梯度以及脆性都有极大影响。

渗氮温度的提高会促进氮原子的扩散,所以渗层深度会随温度的增加而加深,渗层硬度会下降,这是因为产生高硬度的细小氮化物会随温度的升高而长大的缘故。在480~530℃渗氮时,渗层可获得很高的硬度。

随时间的延长,渗层深度加深,但由于氮化物的集聚长大会使渗层硬度下降,尤其温度高则更为明显。

氨分解率会影响钢件表面的吸氮能力,对渗层深度和硬度也有影响。当氨分解率低时(10%~40%),分解出的活性氮原子多被钢件表面吸收。当分解率超过70%时,由于气氛中大量的氢和氮的分子滞留在工件表面,阻碍了氮原子的吸收,因而使吸氮量下降。

针对影响氮化效果的因素,分以下5个试样作试验对比

为了与实际生产应用贴近,本次试验检测重点为渗氮层硬度与金相观察,氨分解率与加热温度、氨气的流量有关,为方便试验,本次选取30-40%范围内进行。

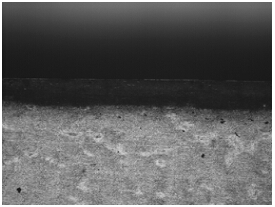

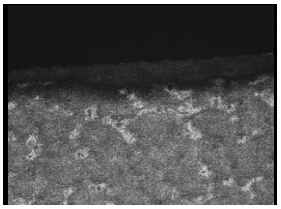

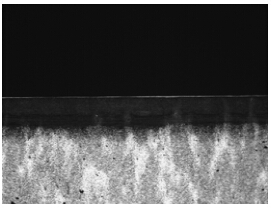

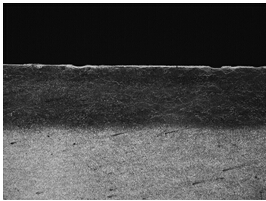

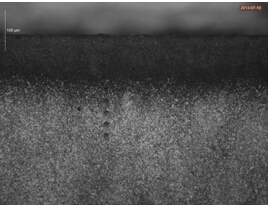

3.试验数据及分析试样氮化层腐蚀图片(100x)

图一 试样1(180μm)

图二 试样2(170μm)

图三 试样3(120μm)

图四 试样4 (175μm)

图五 试样5 (300μm)

图六 试样5扩散层氮化物(500x)

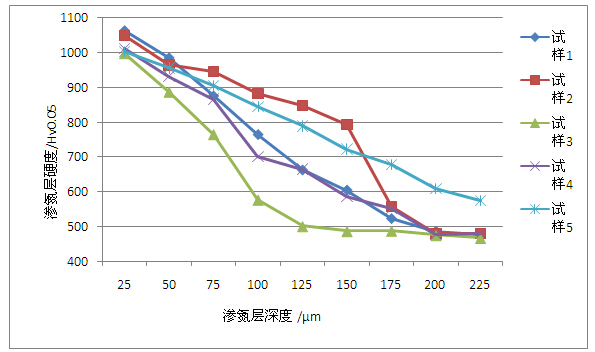

表2 渗氮层硬度对比

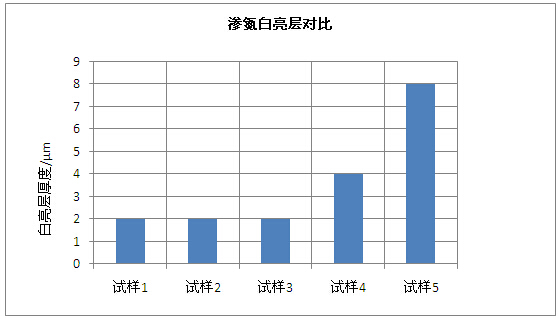

表3 渗氮白亮层对比

渗氮层深度受渗氮温度、渗氮时间的影响比较明显。在540-550℃区间,相同的渗氮时间下,渗氮温度的温差带来的渗层厚度变化并不明显。但在520-540℃区间,渗层变化就较为明显了。

对比前4个试样,可见渗氮温度下调的同时延长渗氮时间,同样可以获得较深的氮化层。延长氮化时间至20h,渗氮层的厚度加深明显;但通过金相观察发现,氮化的化合层(白亮层)已明显增厚,扩散层氮化物组织变粗,这些因素会导致氮化钢表层脆性的加大,降低了氮化钢的使用寿命。

对比5个试样的渗氮层硬度变化,发现最外层硬度差别不大,可能是渗氮温度和氨分解率较为相近所致。而硬度梯度变化基本与金相观察所得的结果相联系,近似为渗氮层越厚,硬度梯度变化越缓慢。

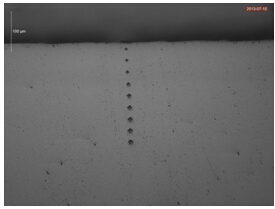

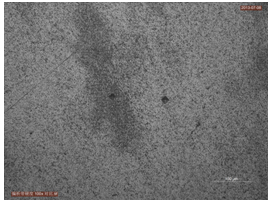

图七 硬度梯度变化示意图(100x)

图八 腐蚀图片对比(100x)

图七、八为试样1腐蚀前和腐蚀后的硬度压痕对比图,硬度法检测渗氮层深度要求为从试样表面测至比基体维氏硬度值高50Hv处的垂直距离为渗氮层深度[1]。由表层至内部,第5个点处于腐蚀后的黑白交界处,测得的数值也基本符合大于基体50Hv的要求。可见硬度法与金相检测基本吻合。

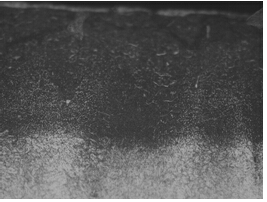

图九 偏析带硬度对比(100x)

图十 氮化层的偏析(500x)

部分试样试验过程中发现存在带状偏析。H13钢的带状组织实质上是由于合金元素沿锻轧方向的偏析所引起。通常钢液在冷却凝固过程中以树枝晶的方式长大,在不同时期凝固的晶内和枝晶间的化学成分不均匀,存在合金元素偏析。铸锭经过锻轧后,合金元素的偏析表现为沿锻轧方向分布。碳元素分布越不均匀,带状组织越严重[2]。对退火状态的H13钢偏析带的富碳区和富铁区进行硬度检测,测得的硬度分别为242Hv和189Hv,对氮化层偏析带进行硬度检测,同样存在有约50Hv的差异。常规热处理(退火-淬火-回火)无法显著改善元素的不均匀分布状况,不能消除带状偏析,而且带状偏析还可能会遗传到后面的氮化组织。硬度和成分的不均匀性直接影响了钢的冲击韧性,还影响抗拉强度等一系列重要性能[3]。

4.结论

通过对比不同工艺参数的氮化钢样件,找出影响氮化效果的主要因素,并根据实际生产状况相对应地调整工艺,以获取最好的经济效益。

1.氮化温度和氮化时间均能明显影响氮化层的深度。对于某一相近的氮化层深度,在一定的温度范围内,可通过提高氮化温度来缩短氮化时间,以减少氮化工件的生产周期,提高生产效率。

2.渗氮温度和渗氮时间对H13钢的白亮层厚度影响并不明显,对其表层硬度影响也不明显,但对于其渗氮扩散层的硬度梯度影响较大,与金相观察所得的厚度相对应。

3.H13钢的带状偏析会遗传到后面的氮化工序,同时影响到钢的使用性能。在退火工序前消除或减轻H13钢的的带状偏析显得意义重大。