1. 绿色建筑铝合金模板型材模具特点与技术难度分析

1.1 概述

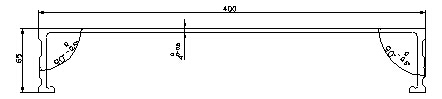

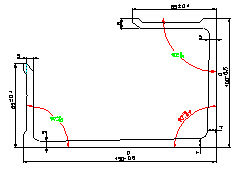

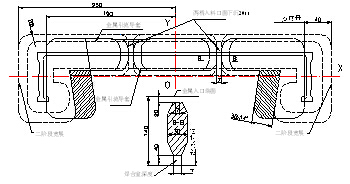

铝合金建筑模板型材品种多达几十种,而且规格范围广,有的型材是多块形状各异的中小型材组拼成的一个大型整体材,外接圆直径大于?600mm。有空心型材、实心型材和半空心型材,成形难度大,尺寸和形位精度要求高,要求有高的力学性能,?b?330MPa),优良的可焊性、耐磨、耐蚀等综合性能。而且要求产业化批量生产。因此,要求不同形式的特殊结构的模具,如特殊分流模、遮蔽式型材模、特种宽展模等才能保证不同型材的成形和尺寸精度,而且要求高的使用寿命(要求使用寿命要求较原用的提高2-3倍),确保其批量生产。以下仅从几十种型材中选取两种典型的、难度较大的型材模具为例来讨论绿色建筑铝合金模板型材模具的设计与制造技术,其中一种为宽度达400mm,宽厚比大于100的带筋壁板型材WYY1237(见图1),另一种是舌比大于5、尺寸和形位为超高级精度的半空心型材WYY1125(见图2)。

1.2 铝合金模板铝型材模具特点与技术难度分析

(1)模板铝型材品种多、形状复杂、尺寸变化大,因此要求设计制造不同规格、不同结构、不同形式的优质模具,才能保证成形和尺寸、形位精度,需要进行大量的试验工作。

(2)模板要求产业化大批量生产,首要关键就是提高模具使用寿命,本研制课题要求挤压模具的使用寿命在原有基础上提高2-3倍,难度是十分大的。

(3)扁宽形模板型材的宽、厚比大于100以上,宽而薄的壁板部位尺寸精度和平面间隙都很难保证,需要一种特殊结构的宽展、分流模具合理地分配金属流,才能保证型材的成形和高精度尺寸要求,特别是保证超高精度的形位公差,技术难度更大。

(4)模板铝型材中半空心型材居多,其舌比大于5,尺寸与形位要求精度为超高精度,需要一种特殊结构的模具才能保证其型材成形,并达到高精度,而且要保证模具有足够的强度,不变形、不开裂、不压塌,保证高的使用寿命,难度是非常大的。

(5)模板铝型材要求表面光洁、尺寸和形位精度高,因此需要采用高质量的模具钢及严格的模具热处理工艺、机加工全部实施CNC工艺规程,才能获得具有高强度、高韧性、高精度、低的表面粗糙度的优质模具。

2.WYY1237和WYY1125模板铝型材模具的设计依据与技术要求

2.1 WYY1237模板铝型材模具的设计依据及技术要点

(1)WYY1237铝型材的合金状态为6061ET6,挤压材经精密水雾、气淬火+人工时效后交货,要求型材的尺寸与形位精度达到超高精级水平,并具有良好的力学性能、耐磨、耐蚀、可焊等综合性能的合理匹配。

(2)WYY1237铝型材属于扁宽薄壁型材(见图1),其特点是容易发生严重的壁厚差和平面间隙,型材两端面因充料不足而壁厚尺寸不够,WYY1237型材的宽、厚比值高达 ,用普通平面模是达不到挤压型材技术要求的,必须设计一种特殊的组合模才能保证成形和达到精度要求。

(3)WYY1237铝型材外廓尺寸大,必须在7000吨以上的大挤压机生产,挤压筒直径为?418mm,型材宽度几乎与挤压筒直径相当,这就需要设计制作一种特殊的多级宽展挤压模,才能保证型材成形及宽度精度与平面间隙。

(4)WYY1237型材的两个支承腿与壁板角度为 ,形位公差值已高于GB5237高精级规定,需要反复计算与平衡金属流量的分配才能保证角度精度。用户要求保证该型材两个角度精度是为了确保模板顺利装卸和整体的平直度,模具的设计制造有极大难度。

(5)要求选择优良的模具材料,先进的热处理和表面处理工艺,确保模具的使用寿命提高2-3倍。

图1 建筑铝合金模板型材—WYY1237产品图

2.2 WYY1125模板铝型材模具的设计依据与技术要求

(1)WYY1125模板型材的合金状态为6061ET6,挤压材经精密水、雾、气淬火+人工时效后交货,要求型材尺寸与形位精度达到超高级水平,并具有良好的力学性能、耐磨、耐蚀、可焊等综合性能的合理匹配。

(2)WYY1125模板型材属典型的高舌比半空心型材(见图2)。该型材从形状来看是从三个半方面包围,一方面有一部分开口,被包围部分为空间面积,这个面积从模子方面看是个悬臂梁,这个悬臂梁细而深,悬臂梁极易下塌,模子也很容易损坏,是很难挤压出合格型材的,也难以保证型材尺寸精度和形位精度。

(3)该型材有三个90?转角,其中两个角为 ,一个角为 ,这三个角度的公差值都已超出《国标》的任何等级规定。用户要求保证该型材三个角度精度是为了确保模板装配整体的平直度,这给模具的设计制造带来极大难度。

(4)要求选择优良的模具材料,先进的热处理和表面处理工艺,确保模具的使用寿命提高2-3倍。

图2 建筑铝合金模板铝型材—WYY125产品图

3.模板型材模具的设计制造技术方案与提高使用寿命的措施与创新点分析3.1 WYY1237铝型材模具

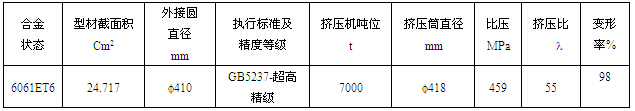

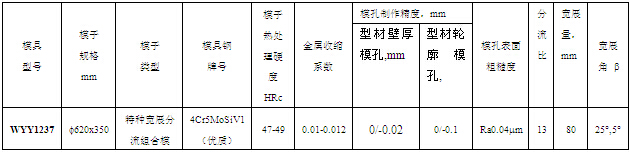

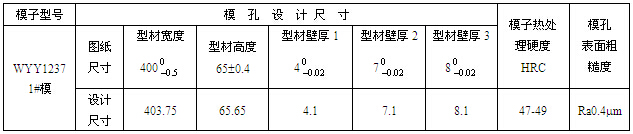

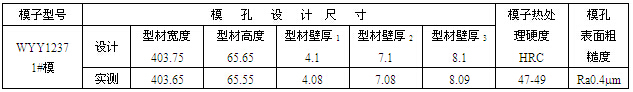

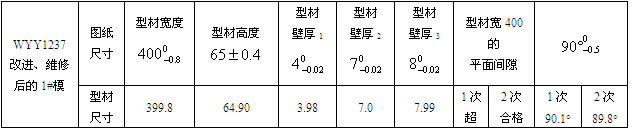

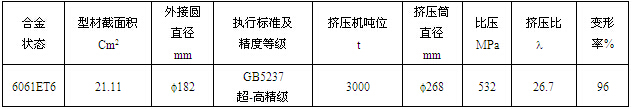

(1)WYY1237铝型材模具设计依据与设计方案参数见表1和表2。

表1 WY1237铝型材的模具设计参数表

表2 模子设计方案参数表

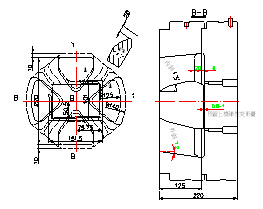

(2) WYY1237模的设计方案示意图,见图3。

图3 建筑铝合金模板型材WYY1237特种宽展分流组合模示意图

(3)WYY1237型材模子设计方案要点及创新点分析

根据该扁宽薄壁铝型材的宽厚比值高达 ,属于高难度挤压型材,对其模具设计方案需要经过反复计算和对比分析,才能确定最佳方案。最终选择分流宽展模与型材模相组合的特殊模具结构。

WYY1237-1# 模在初始并未设置吊桥,但该模经上机试挤压时,发现模子弹性变形较大,挤压材尺寸不够稳定,有的尺寸超下偏差,平面间隙也超差,由此,在维修-1#模时在宽展模型孔内安装上了两个吊桥,使其宽展模变成了分流宽展模,维修改进后的模具经上机试挤压,取试验检测结果,挤压材的尺寸精度和形位精度完全满足WYY1237型材的技术要求,实验证明修改后的方案是合理的。

在设计、制造-2#模、3#模、4#模时均采用宽展分流模的设计方案,其设计特点与创新点是:

直接在宽展模孔内设计两个吊桥,形成三个分流孔,分流比K分=13,焊合腔深度40mm,焊合室采用特殊形状并设有4个桥墩以平衡金属流量和提高模具的整体强度,从而使流动金属在焊合室内具有足够高的静水压力。

在模孔前面设有金属导流导槽,按型材形状进行第一次金属分配,提高型材的成形效果;

宽展分流模的金属入口处下沉20mm,可均衡金属流动并降低挤压力;

宽展分流模的分流孔布置与型材形状相似,金属流经宽展分流孔的过程中逐渐由圆形铸锭变成与型材形状相似的金属流,合理控制了金属分配与调节了金属流速。;

两侧的分流孔向外成两级宽展角,宽展角分别为25?、5?,以增大两端模孔处的金属流量和压力,便于填充。

模子设计尺寸及技术要求,见表3。

表3 WYY1237—1#模设计尺寸及技术要求表

(4)模子制作要点

模具制造厂拥有国内外最先进的模具加工设备,数控车床、数控铣床、CNC加工中心、数控电火花机床、数控雕铣机、低速线切割机等现代化机床,在模具制作的全过程中已实现CAD/CAM/CAE全自动加工,可确保模具加工质量。

WYY1237型材模选用国内名牌厂家生产的4Cr5MoSiV1热作模具钢,电渣重熔钢坯经再锻造、退火后使用,模子热处理经1035?C高温淬火+2次充分回火,模体硬度值在48-49HRC,模具表面强化处理采用二阶段氮化工艺,确保模子表面硬度值在HV950-1150,氮化层厚度100-160?m,从而提高模具使用寿命。

(5)成品模检测验收记录见表4。

表4 WYY1237—1# 成品模检测记录表

表5 WYY1237 铝型材模(第1、2次)试模的型材尺寸检测记录

3.2 WY1125模板铝型材的模具

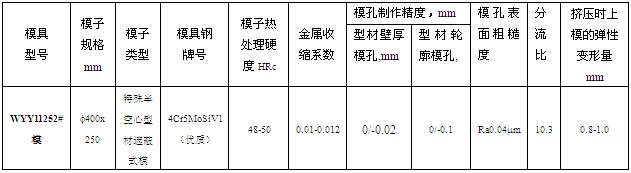

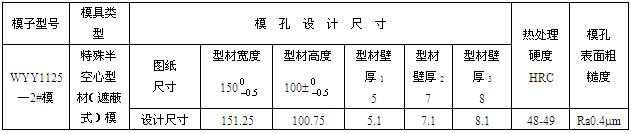

(1)模具设计依据与设计参数,见表6和表7。

表6 WYY1125铝型材的模具设计依据表

表7 WYY1125—2# 模设计参数表

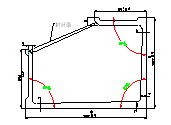

(2) 遮蔽式模子设计结构示意图,见图4。

图4 建筑铝合金模板铝型材—WYY1125特殊半空心型材(遮蔽式)挤压模(2#模)示意图

(3) 模子设计方案要点及创新点分析

根据WYY1125模板铝型材的大舌比特点,对这种挤压难度较大的半空心铝型材,对3个模具设计方案进行分析对比:

第一方案是常规的平面模,这种模具易于制作,但由于模子的悬臂部位直接承受变形金属的作用力而使悬臂下弯,不能保证挤压材尺寸精度和形位公差值,同时模具使用寿命很短。

第二方案是在铝型材的开口处加一连接条,使半空心铝型材变成封闭的空心铝型材(见图5),这样就可以按普通分流模设计制作,这种结构的模具虽然能够保证产品尺寸精度和形位公差值,但是挤压型材的连接条需要在经淬火、时效后撕掉,当撕掉连接条后型材的连接处粗糙度很高,需要人工长时间打磨,挤压材成品率很低而且成本高。

图5 WYY1125铝型材的开口处添加连接条,使其变为空心型材

第三方案是遮蔽式模具结构,遮蔽式模具设计原理是用相当于分流模的模芯部分遮蔽下模模孔的悬臂部位,从而,模具的悬臂部位不直接承受变形金属的作用力(见图6)。悬臂部位的顶部与上模模芯顶部留有间隙”d”(0.8-1.0mm),用来消除因中心弹性弯曲变形或压塌后对悬臂的压力(见图6)。这种模子可有效改善由悬臂顶端部位模孔挤出型材的壁厚偏差,较好地保证型材质量。虽然模具制作精度要求高,但模具制造厂具备足够的加工能力。

本公司首先实施第二方案,设计制造了WYY1125-1#(平面分流组合模)模。这套模具经试模合格后的挤压材尺寸精度和形位精度都合格,但是给生产增添了不小的工作量,生产效率低,成品率也降低,不适合大批量生产。最后,经过研究决定采用第三方案—遮蔽式结构的模具(WYY1125—2#模见图4),模子尺寸设计及技术要求,见表8。

表8 WYY1125—2#模尺寸设计及技术要求

模具制造厂拥有国内外最先进的模具加工设备,数控车床、数控铣床、加工中心、数控电火花机床、数控雕铣机、慢走丝线切割机等现代化机床,在模具制作的全过程中已实现CAD/CAM/CAE全自动加工,可确保模具加工质量。

WYY1125型材模选用国内名牌厂家生产的4Cr5MoSiV1优质热作模具钢,电渣重熔钢坯经再锻造、退火后使用,模子经1035?C高温淬火+2次充分回火热处理,模体硬度值确保48-49HRC。表面强化处理采用二阶段气体氮化工艺,确保模子表面硬度值在HV950-1150,氮化层厚度100-160?m,以提高模具使用寿命。

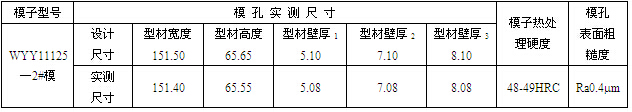

(5) 成品模检测验收记录见表9。

表9 WYY1125-2#模检测记录表

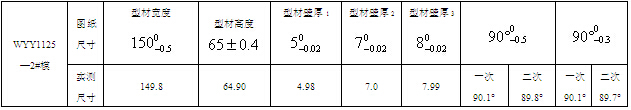

(6)试模记录见表10。经二次修模与改进,2#模完全达到技术要求,生产出合格型材。

表10 WYY1125-2#模 两次(第一次,第二次)试模的挤压材检测记录

4.模板铝型材模具批量挤压生产效果分析

4.1 WYY1237型材一共投做4套模,有3套模投入生产,有一套在待生产。现已经交出产品800多吨。其中,WYY1237-1#模因最初未设置吊桥,在挤压过程中,模具弹性变形较大,型材的壁板中心部位尺寸偏小,且平面间隙超差。经研究决定在宽展模的孔腔内安装上了两个吊桥,这样既提高了模具的抗弯强度,也均衡了金属的流动。经修改、维修后的WYY1237-1#模上机挤压出的型材尺寸合格。这套模在挤压出200多吨型材后因出现疲劳裂纹报废。模具使用寿命较原来25吨/每模提高了4倍以上。

在生产线上的-2#模、-3#模、-4#模都按-1# 修改模的结构设计制造的。现在-2#模、-3#模正在生产线服役, 试模合格的-4#模在生产线待用。

由于模板型材模选用了优质模具钢,并实施了合理的热处理制度,模具设计制造的全过程都采用CAD/CAM/CAE全自动生产,每套模具都具有很高的制造质量;挤压厂同时严格模子使用制度,因此,每套模仅试模1-2次挤压材就合格,修模量也比较小,使用寿命也比较高,达到了项目提高2-3倍的目标。

4.2 WYY1125模板铝型材一共设计制造4套模,其中—1#模是按全封闭空心铝型材设计制造的,由于这种结构的模具虽然能够保证产品尺寸精度和形位公差值,但是,挤压型材的连接条需要在经淬火、时效后撕掉,在撕掉连接条后的连接处粗糙度很高,需要人工长时间打磨,这样以来,挤压材成品率很低,且费时费工,使产品成本提高,不能形成批量生产,所以经研究后放弃1#模。-2#模选用遮蔽式模具结构,遮蔽式模具的特点是用相当于分流模的模芯部位遮蔽下模模孔的悬臂部位,使模具的悬臂部分不直接承受变形金属的作用力。-2#模经两次试模后挤压材尺寸精度合格、形位精度也合格,在此基础上又设计制造了2套遮蔽式模(-3#模 和-4#模),其中-2#、-3#模投入生产,试模合格的 —4#模在生产线待生产。现已经交出产品120吨,使用寿命已超过原有模具的4倍以上。—2#模生产挤压材30多吨仍在使用中。而—3# 模也在挤压生产线服役,还有试模合格的—4# 模在挤压生产线待用。

由于模板型材模选用了优质模具钢,并实施了合理的热处理制度,每套模具都具有很高的强度和韧性,模子尺寸制作精确,挤压生产厂严格遵守模子使用制度,因此,每套模试模次数少,修模量小,使用寿命也比较高。达到或超过项目提高2倍的目标。

4.3 挤压出型材证明,WYY1237铝合金模板型材模、WYY1125铝合金模板型材模的设计制造质量是可靠的,挤压出的型材完全满足用户对铝合金模板型材的技术要求,模具使用寿命高,大大超过原有模具使用寿命的2-3倍以上,并能满足铝合金模板型材产业化批量生产的要求。

5.小结

绿色建筑铝合金模板型材的品种多,规格范围广,形状复杂,模具设计制造技术含量高,生产技术难度大。本文仅选两种典型的难度较大的型材为例,对其模具的设计方案、制造工艺和创新点进行分析讨论,对模具的挤压效果与使用寿命进行对比,可见优质模具在绿色建筑铝合金模板型材产业化批量生产中起着重大的作用。

(1)绿色建筑铝合金模板型材品种多,技术要求高,形状复杂,生产技术难度大,需要设计与制造多种特殊结构模具才能保证挤压材成形和各种技术指标。

(2)挤压模具是一个复杂的系统工程,要求从模具材料、模具设计与制造、模具热处理和表面处理、模具使用与维护等各个环节紧密结合,环环相扣才能制造出优质模具。

(3)本项目设计与制造出了特殊的二阶段宽展分流组合模,保证了宽厚比大于100的高难度型材的成型及超高精度要求。设计制造了特殊的舌比大的半空心型材(遮蔽式)模具,保证了超高精度舌比大于5的半空心型材的成型与超高精度,而且使用寿命大幅度提高,并实现批量生产,具有明显的社会效益和经济效益。

(4)由于选用了优质模具材料的设计、制造工艺合理、热处理和表面处理先进,使模具使用寿命提高了2-3倍以上,达到了项目的要求。