1 铝型材的发展趋势

随着中国经济建设的发展,中国建筑行业也迅猛的发展起来,铝型材需求量也不断地增加,型材的复杂程度不断的加大。挤压模具是铝型材挤压过程发生的场所,在铝型材挤压生产起到至关重要的作用,直接影响到挤压产品的质量、决定了挤压产品的形状、尺寸精度及表面质量。复杂性使得铝型材行业对模具的要求也不断提高。合理的模具设计与制造加工是提高模具使用寿命的关键,提高模具使用寿命是产生生产效益的直接因素。

2 合理的模具设计

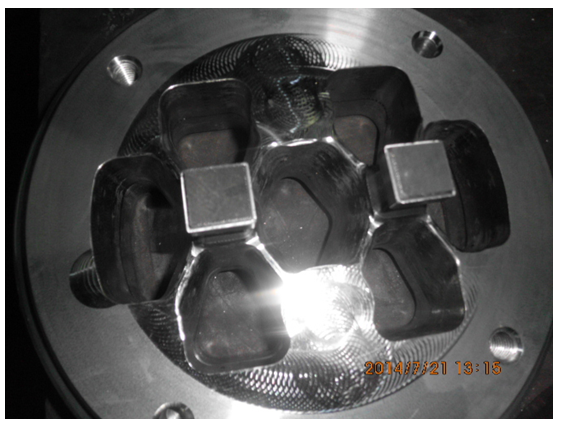

在设计、制造、生产的摸索与实践中,从单孔型材模具到多孔型材模具的升级。如今本司成熟的多孔型材模具设计理念已成为提高产能的一种途径,多孔型材模具成倍的产能远远超过以往单孔型材模具的生产效益值。使得多孔型材模具设计倍受欢迎,产品尺寸以及表面质量得到广大客户的认可,为本司提高生产效益作出了突出的贡献。要生产出合格的产品必须采用合理的多孔型材模具设计与制造加工提高成品出材率,为达到客户这一要求以及满足在供货期内客户的需求量,模具设计理念与制造基点尤为重要。相对而言,多孔型材模具的整体强度比较薄弱,合理的模具设计参数对模具的使用寿命起着至关重要的作用。一般的单孔型材模具通常采用四孔四桥设计,这样的设计在同行业比较常见也是相对稳定的。但远远达不到多孔型材模具成倍产能的优越性。与之而言多孔型材模具就不同于此。

2.1为考虑多孔模具腔中供料充分均匀及其平衡性。一模多腔必须采用多个料孔同时供料,这样的模具多孔、多桥,以至于挤压过程中传递给模具较高的压力值,同时模具所承受的挤压载荷也相应加重,而直接影响到模具的整体强度以及模具的使用寿命。为避免这一现象,可将设计的模具厚度减薄,减短金属在料孔中的流动行程,模具料孔棱角加工全部以抛物线R角接顺来降低料孔对金属流动摩擦阻力(出料不稳定的情况下可适当加厚上模,保证其强度与刚度)。

2.2料孔面积的设计应遵循挤压本身的原理

2.2.1靠近挤压筒中心压力值远远大于挤压筒边缘压力值,所以接近边缘的料孔与中心料孔要有相应的面积比例。为了保证边缘与中心料孔供料的相对稳定,中心料孔设计为共用孔最好。与之对应的下模部分也应设计一定高度的栏基加以分腔与阻流,这样可以使两焊合室之间料流相对均匀不至于产生明显流量差。

2.2.2料孔面积应尽可能的设计大些。如果在挤压筒受限的情况下,可以将接近挤压筒边缘的料孔以扩孔的形式来满足型材边缘的供料,减少型材边缘的流动阻力,达到同步出料减少型材偏壁的效果。同时也利于降低挤压压力、减轻对模具本身的受压力提高模具使用寿命。

2.2.3为进一步减轻或避免中心与边缘的壁厚差悬殊的现象,同时可将模芯向中心以X、Y轴横纵向平移一定的理论壁厚尺寸控制。对于小模芯多孔型材模具,可想而知,这样的型材极不稳定。由于模芯受料孔流量差以及焊合室内焊合压力的影响,引起模芯侧向受力不均而产生偏摆,出材后型材壁厚不均匀,悬殊较大。

a.设计的模芯角度可相应加大、下模焊合室相对做浅(阳极反应等表面处理应满足有足够焊合压力 、保证其表面质量),从而避免模芯过长偏摆幅度过大,对薄壁料更是如此。

b.在保证模具强度的前提下料孔应尽可能接近型腔,以避免料孔离型腔过远金属流入型腔困难,出材后型材壁厚尺寸缩水过多达不到壁厚公差要求,在无法避免上述情形的情况下,以设计经验也可将型材理论壁厚尺寸适当加厚加以调节。

2.2.4在一些非对称的型材多孔模设计时,应充分考虑料孔与型腔的供料关系,正确放置料孔位置和选择相应料孔的比例,以保证整个挤压过程金属流量的平衡和模芯四周受力的平衡。

2.2.5对于一些常规长腿的门窗穿胶料,往往会出现一些极其明显的起坑、起骨等不良现象。为保证客户高要求的型材表面质量,避免该现象的产生,模具桥位的设计应离开型材的分流部分与平模部分的“T”字交汇处摆放 ,同时将靠近此处平模部分的工作带设计为无过渡或者减缓工作带落差,过渡取值平缓、圆滑,这样使得“T”处的供料更为充分、均匀,从而使该处型材组织性能得到更大的改善,有效避免了型材起坑、起骨等暗影的产生。

3 模具制造的优化

3.1在多孔模具的加工过程中,上模加工分两面铣削加工。先加工入料面再从出料面用同一程式铣穿至入料面,这样可以避免分流孔中间留下台阶,可以节约手工打磨时间,提高分流孔供料对称性。更大程度上保证了模具供料的平衡性,这样可使模具在挤压的过程中出料的均衡性得到保障。

3.2在有导流的模具加工中,结合修模的实际经验,运用三维实体软件模拟出导流供料平衡的导流形状,加工出标准仿形电极。利用标准仿形电极对模具导流部位逐一进行加工,确保多孔模具导流部位供料一致性,更进一步保证多孔模具的挤压出料的平衡性。

3.3上模有螺丝位与钉位的下空刀处,通常电火花提高下空刀处会留下直角,不同的提高量会留下不同高度的直角位。工作带出现明显的直角过度,生产出来的型材表面大多会出现起坑、起骨的现象。为了避免这类现象的产生,利用加工中心定制T形刀具铣出下空刀高低位的工作带斜线过渡,工作带变成高低曲线连续过渡出料变得平稳。

有些模具设计出来模颈角度偏大,模颈过渡缓冲处较高。结合类似模具的返修方案及挤压生产需求,结合实际效果模拟模具试模预判性。(例如:修改模芯角度实现金属流动顺畅性、修正制造加工工艺等等)

4 信息归档

对加工完成的模具实行存档记录、跟踪试模、试模不合格返修、生产需求性。通过模具返修的信息进行拍照,对模具设计与加工存在的缺陷进行修正与存档。进一步完善模具信息,整合出合理的设计与加工方式,为补充模具提供有图有据的信息数据库。

结束语:

挤压模具设计及工艺优化、提高模具使用寿命、生产效益。通过模具制造工艺的优化、信息的建立及完善,设计图纸的修改,整合出合理的模具设计及行之有效的加工方案。对提高模具使用寿命起着决定性作用,从而提高生产效益值。