目前很多的门窗、幕墙公司在计算隔热铝合金门窗抗风压性能方面,缺少理论计算方法的支持,因此,显得办法不多,很是无奈;于是“旁引”了一些不科学的计算公式进行计算,结果有两种可能:一种是质量不合格,因此而造成了工程质量的隐患;另一种是设计的安全系数过大造成不必要的浪费。

很多的业内朋友说:隔热铝合金门窗的抗风压性能强于塑钢门窗,在美国的众多摩天大楼成功应用了30年以上,市场占有率高于80%。那些国外的门窗设计师是如何进行抗风压强度计算的呢?随着隔热铝合金门窗的大量应用,设计师们必须用他们所熟悉的计算方法和公式来合理设计,才能保证设计方案既安全、又经济。

本文将在下面进行浅析,有不正确的地方望朋友们指正!同时也希望对读过本文的各位专家在您的工作上有所帮助。

本文的问题是:隔热型材宽度为60毫米,竖中梃距两侧边框的距离均分,尺寸为1500×1500的固定窗(中空玻璃),在正风压为2500牛/平方米的情况下,其中梃的挠度是多少?当风压消失后,窗的中梃杆件是否为弹性变形?只有中梃杆件是弹性变形,才能保证门窗的水密性、气密性和保温性能。

此时的中梃受到两个相同的梯形载荷作用,中梃的挠度应为两个梯形载荷作用下的挠度迭加。在实际工程计算中,均布载荷计算出来的结果较梯形载荷的安全系数稍大,且计算简便,故更多的使用均布载荷进行计算,其线载荷用W0表示(牛顿/毫米)。

1.隔热铝合金型材挠度和等效惯性矩的计算方法

1.1 计算原理

本文是对于一个具有非均一截面的简支梁在均布载荷作用下,预算其等效惯性矩的方法。这个模型是由相对硬面(如铝合金)与较软的核心材料(隔热聚氨酯胶)持续联结在一起的“复合”梁。表面除了轴向强度之外还有具有抗弯曲的强度。在这里,假定隔热材料仅抵抗剪切力。

需要说明的是:铝合金型材的杨氏模量比隔热胶的大很多,在考虑弯曲型变的计算时只选用了铝合金的,而省略了隔热胶的。例如,隔热胶的杨氏模量为1650MPa,仅为铝合金型材(杨氏模量为70000MPa)的3%。12毫米宽的聚氨酯隔热胶仅相当于0.39毫米宽的铝合金。

计算隔热铝合金型材的关键问题是隔热材料的剪切形变。在计算纯铝合金型材的简支梁受到均布载荷时,其公式为:伯努利-欧拉方程(EIy"=M) ,而将其剪切变形量忽略不计。然而,当型材轴向上的立筋存在相对较软的隔热材料时,会导致“复合”梁的行为复杂化。受到载荷时,“复合”梁的横截面尺寸会因隔热材料的剪切形变而产生变化。隔热材料的剪切形变使得其形状由矩型变成平行四边型。

由于隔热材料位于两块铝合金型材之间,当其作为简支梁承受力的作用时,整个复合型材的变形量以及铝合金型材所受到的应力较纯铝合金型材都有所增加;相反在长度方向上所传递的剪切流(隔热胶的剪切应力乘以隔热胶的宽度b’)却减弱了很多。

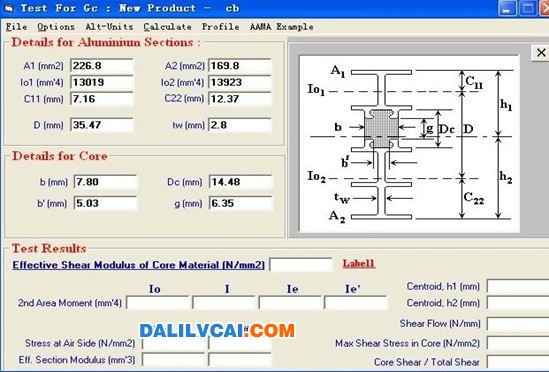

隔热铝型材断面抗风压的计算标记图

在公式和图示中我们将用到以下参数:

A= tw (h-g) —铝合金材料的剪切面积 (平方毫米)

AC — 弹性体的总截面积 (平方毫米)

a1,a2 —铝型材表面1和2的面积 (平方毫米)

b=AC/DC —弹性体的平均宽度 (mm)

b’—两个凸点间的净宽度 (mm)

c11,c22,D —分别是形心轴线到两个铝合金型材外表面的距离,以及两形心轴线间的距离。(mm)

DC —断热槽的最大深度 (mm)

E=70000N/平方毫米 —铝型材的杨氏模量

EC—弹性体的杨氏模量 (1650 N/平方毫米)

g —隔热槽两个凸点的隔热距离 (mm)

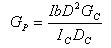

GC= EC/[2(1+v)] —弹性体的剪切模量 (N/平方毫米) ;v是弹性体的泊松比(Poisson’s ratio)

h—铝型材截面的总宽度 (mm)

h1,h2—铝型材的重心到两个外表面的距离 (mm)

I01,I02—铝型材1和2的惯性矩 (mm4)

L—跨度,两个支点间的距离 (mm)

W0—均布载荷(N/mm)

tw —铝型材轴向立筋的厚度,或厚度的总和。tw = Aw /(h-g), Aw 是两块型材各个立筋乘以其相应高度之和。

参数、综合恒量和基本公式

该值仅适用于复合型材的两段均为同一材料的情况下 (mm4)

该值仅适用于复合型材的两段均为同一材料的情况下 (mm4)

••••(1)

I0=I01+I02是等效惯性矩的较低值。(铝型材内表面和胶接触的表面上,有相对滑动的情况) (mm4)

•••••••••••••••• (2)

I=IC+I0 是等效惯性矩的较高值。该值仅在铝型材内表面和断热胶接触的表面没有任何剪切变形时 (mm4)

•••••••••••••••••••••••••••••(3)

IC/I •••••••••••••••••••••••••••••••••••••••••(4)

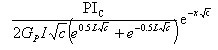

(N) ••••••••••••••••••••••••(5)

(N) ••••••••••••••••••••••••(5)

仅对于两面的材质具有相同的E值 (1/mm2) ••••••••••(6)

仅对于两面的材质具有相同的E值 (1/mm2) ••••••••••(6)

因为隔热铝合金型材杆件的理论惯性矩Ie 是L(跨矩)、GC(隔热胶的剪切模量)和载荷形式(如:集中载荷或均布载荷)的函数,它不同于普通铝合金型材的惯性矩(是与截面有关的常数)。所以,首先要计算出在集中载荷或均布载荷作用下的复合杆件形变,再计算其相应的理论惯性矩Ie。的值。

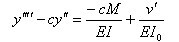

对于“复合”梁的弯曲力矩(M)和剪切力(V),相关于发生弯曲形变(y),其相关的微分公式为:

(1/mm3) ••••••••••••••••••••••••••(7)

(1/mm3) ••••••••••••••••••••••••••(7)

公式中的(´)表示对x的微分。

当集中载荷时,其弯矩方程为:

•••••••••••••••••(8)

•••••••••••••••••(8)

将公式(8)代入公式(7),整理后得(隔热铝合金梁在集中载荷时的形变曲线方程):

•••••••••••••(9)

•••••••••••••(9)

公式中的 为自然对数的底。

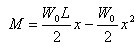

当均布载荷时,其弯矩方程为:

•••••••••••••••(10)

•••••••••••••••(10)

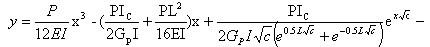

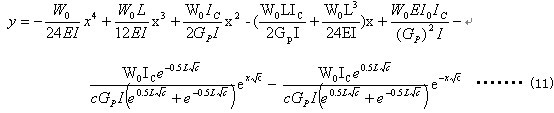

将公式(10)代入公式(7),整理后得(隔热铝合金梁在均布置载荷时的形变曲线方程):

以下为等效惯性矩的计算公式,该公式未考虑剪切变形的影响。

注意:y=最大弯曲形变

集中载荷: Ie = PL3 / 48Ey ••••••••••••••••••••••••••••••••••• (12)

均布载荷: Ie=wL4/ 76.8Ey = (wL)L3/ 76.8Ey ••••••••••••••••••(13)

注意:因为y是许多变量的函数。因此,惯性矩Ie也是。特别要指出的是,Ie 是L(跨矩),GC(弹性体的剪切模量)和载荷形式(如:集中载荷或均布载荷)的函数。

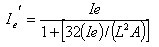

如果F(形状因素)近似为1(对于“I”梁可以适用),则隔热型材的等效惯性矩的计算公式如下:

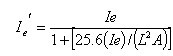

•••••••••••••••••••(14)

•••••••••••••••••••(14)

均布载荷:  •••••••••••••••••(15)

•••••••••••••••••(15)

2隔热梁的最大压缩应力和拉伸应力计算:

在复合铝合金型材任意截面内,上半部型材的平均压缩力(F1)与截面内不同的压缩力之和相等;F1的作用点为上半部型材的形心(在上半部型材的中心轴线上)。下半部型材的平均拉社伸力(F2)与截面内不同的拉伸力之和相等;F2的作用点为下半部型材的形心(在下半部型材的中心轴线上)。由于隔热材料与铝合金的弹性模量想差悬殊,故隔热材料的压缩、拉伸应力忽略不计。

由于隔热胶的剪切形变,任意截面内(延着中心轴线)存在着一个平均压缩力(F1)和一个平均拉伸力(F2)。因复合型材杆件的静止,所以,两力相等(F1=F2),方向相反。

任意截面内(延着中心轴线),上半部型材的中心轴线之上,压缩应力增加;上半部型材的中心轴线之下,压缩应力减少,应力间相互平衡。同样的情况,下半部型材的中心轴线之上,拉伸应力减少;下半部型材的中心轴线之下,压缩应力增加,应力间相互平衡。

M = Mc + Mo ••••••••••••(16)

M :由于受到均布载荷,而在中梃杆件截面内产生的力矩。

Mc :由于两个大小相等、方向相反的平均力(F1、F2),而产生的力矩。

Mo :由于两块铝合金型材截面内应力分布的不同,而产生的力矩。

中梃的上面(室外侧)型材质心受到的平均压缩应力为: -(M-EI0y’’)/ a1D;••••••••••(17)

中梃的下面(室内侧)型材质心受到的平均拉伸应力为: (M–EI0y’’)/ a2D;••••••••••(18)

中梃的上面(室外侧)型材受到的最大压缩应力存在于型材的最外侧,故:

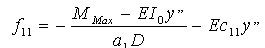

••••••••••••••••••(19)

••••••••••••••••••(19)

中梃的下面(室内侧)型材受到的最大拉伸应力存在于型材的最内侧,故:

•••••••••••••••••••(20)

•••••••••••••••••••(20)

3隔热梁的最大纵向剪切应力计算:

作用在中梃杆件任意截面上的剪切力V是由铝合金型材和隔热胶共同承担的,此时铝合金型材的受到的力矩为:Mal = EI0(dy2/dx2) ;

而铝合金型材受到的剪切力V可表示为:Val = dMal /dx = EI0(dy3/dx3) ••••••••(21)

那末,隔热胶受到的剪切力为:Vsc = V - EI0(dy3/dx3) •••••••••••••• (22)

隔热胶受到的剪切应力为:Ssc = (V - EI0(dy3/dx3) )÷(bD) •••••••••••••(23)

在注胶隔热铝合金型材中任取一块长度为dx的聚氨酯立方体,因其静止,故:

1合外力等于零。上、下两边的剪切力大小相等,方向相反。同理,左右、前后两边的剪切力也大小相等,方向相反。

2相对于任意点的力矩等于零。可以得出:这六个力的大小相等;垂直于隔热铝合金型材杠件的任意面,其剪切应力与纵向剪切应力(N/mm2)相等。

那末,隔热铝合金型材的纵向剪切力为:T = Ssc×b’ ••••••••••••••••(24)

小结:

1在计算梁的挠度时,无论是普通(非隔热)铝合金梁,还是隔热铝合金梁,必须找出其形变曲线方程,即: ,它也是计算其它力学性能参数的基础;产生最大挠度点的横坐标 的导数 。

2在计算隔热铝合金梁的最大拉伸和最大压缩应力时,首先要计算出梁的最大弯矩截面;这个截面存在着两个相等的力F1(上半部型材形心处),以及F2(下半部型材形心处)。有了F1、 F2,即可计算出平均拉伸应力、压缩应力,其力点作用于两块铝合金型材的形心上;再根据普通(非隔热)铝合金梁相应的计算公式,推导出隔热铝合金梁两个最外边缘处的最大拉伸和最大压缩应力,为选择合适的铝合金牌号(6061、6063)以及状态(T5、T6)提供理论依据。

3在计算隔热铝合金梁纵向剪切强度时,首先要计算出最大剪力所在的截面。此截面在其设计寿命期间,如果复合部位的铝合金型材与隔热材料出现纵向滑动(剪切失效),将视其为两根独立的铝合金梁计算;只有保证隔热单元系统(铝合金―复合部位―隔热材料)的复合部位不产生纵向滑动,才能计算其隔热材料的最大纵向剪切力。在荷载的作用下,隔热型材的最大纵向剪切力应小于24N/mm。

二软件的安装:

1点击文件包TIR-A8-04,出现TIR-A8-04 SOFTWARE(软件)、TIR-A8-04 STANDARD(标准)、TIR-A8-04 UESRS GUIDE(用户指南)。

2、点击TIR-A8-04 SOFTWARE(软件);在新的界面中再点击setup(安装)。

3、出现TBSA Setup界面,点击方块内的OK键。

4、在出现界面的左侧,点击方块键。

5、在新的界面中点击Continue(继续)键。

6、在新的界面中点击Yes键,再点击确定键。点击关闭键。

三、软件的使用调试:

根据全世界各个国家文化的不同,计量单位分为英制和公制。中国习惯使用公制单位,所以,首先要将软件确认为公制。

1、点击电脑屏幕的左下方的开始,再将点击鼠标瞄准程序;在出现新的界面中瞄准TBAS,点击AAMA TIR-A8_03。

2、在出现的界面中点击确定键。

3、点击界面中的Change Default unit键,将Lb/In转换成N/mm(完成了制式转换)。

4、点击界面上方的Save edits(保存编辑)。

5、点击界面右上方的Х(关闭键)。

6、点击界面中的Yes(确定)键。

四、软件的使用:

1、点击电脑屏幕的左下方的开始,再将点击鼠标瞄准程序;在出现新的界面中瞄准TBAS,点击AAMA TIR-A8_03。

2、在弹出的界面中,点击第二方块Create New Product File(建立新的产品文档)。

3、在弹出的界面中,选择File Name(文档名字);例如:tj-55。点击OK键。

4、在弹出的界面中,点击工具栏中的第5个Profile,右边会显示隔热型材的示例。

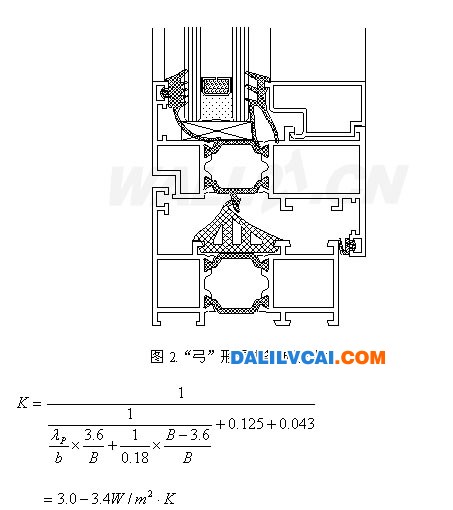

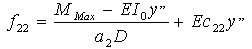

5、用AutoCAD软件打开55毫米宽的隔热铝合金中梃图纸,见图(二)。

6、将上、下铝合金型材的面积(mm2)分别填写到A1、A2内(226.8、169.8);将上、下铝合金型材的惯性矩(mm4)分别填写到I01、I02内(13019、13923);将两块铝合金型材质心到两外轮廓的距离(mm)分别填写到C11、C22内(7.16、12.37);将两块铝合金型材的质心距离(mm)填写到D内(35.47);将铝型材轴向立筋的厚度总和(mm)填写到tw内(2.8)。

7、将隔热胶最宽、最窄尺寸(mm)填写到b、b´内(7.80、5.03);将隔热胶最厚尺寸以及隔断距离尺寸(mm)填写到DC、g内(14.48、6.35)。见下图

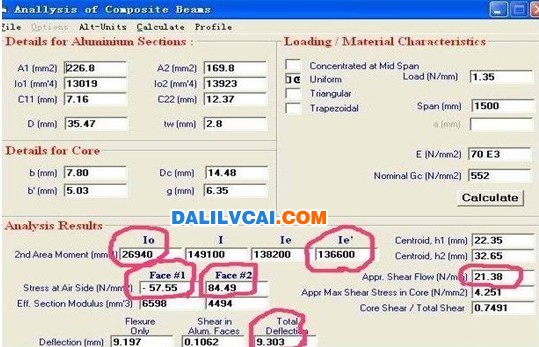

8、点击工具栏中的第1个file(文件)键,点击工具栏中的倒数第2个键Goto analysis window(转换至技术分析)。选择uniform(均布荷载),在Load(N/mm)中输入1.35[1500Х1500窗在受到1800帕(N/mm2)风压时,其中梃的线荷载为1.35(N/mm),为了提高安全性,故将梯形荷载考虑为均布荷载];在Span(mm) [梁的跨度]中输入1500;在E(N/mm2) [铝合金的弹性模量]中输入70000;在Normal GC(N/mm2) [常温剪切模量]中输入552[亚松隔热胶]。点击Calculate(计算)键,结果见下图:

挠度为:9.3毫米;

在杆件的中间,铝合金型材外边缘处受到的最大压缩应力为57.6(N/mm2);

在杆件的中间,铝合金型材外边缘处受到的最大拉伸应力为84.5(N/mm2);

在杆件的两端,隔热型材受到的最大纵向剪切力为21.4(N/mm);

隔热型材的等效惯性矩为13.7(cm4)。

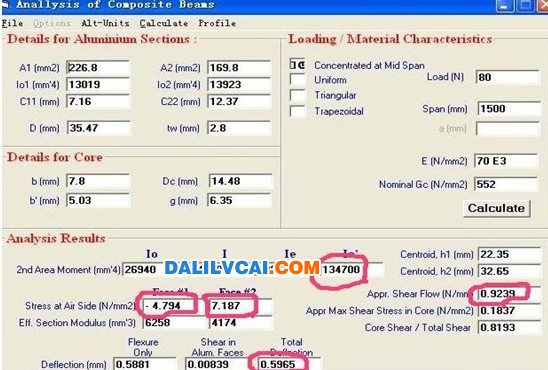

9如果隔热铝合金梁的中间处同时受到一个80牛顿的集中荷载。选择Concentrated at Mid Span(对称集中荷载);在Load(N)中输入80;在Span(mm) [梁的跨度]中输入1500;在Normal GC(N/mm2) [常温剪切模量]中输入552[亚松隔热胶]。点击Calculate(计算)键,结果见下图:

挠度为:0.6毫米;

在杆件的中间,铝合金型材外边缘处受到的最大压缩应力为4.8(N/mm2);

在杆件的中间,铝合金型材外边缘处受到的最大拉伸应力为7.2(N/mm2);

在杆件的两端,隔热型材受到的最大纵向剪切力为0.9(N/mm);

隔热型材的等效惯性矩为13.5(cm4)。

此时隔热铝合金梁的受力状况应为两种(集中、均布)荷载作用之和,即:

挠度为:9.9毫米;

在杆件的中间,铝合金型材外边缘处受到的最大压缩应力为62.4(N/mm2);

在杆件的中间,铝合金型材外边缘处受到的最大拉伸应力为91.7(N/mm2);

在杆件的两端,隔热型材受到的最大纵向剪切力为22.3(N/mm);

综上所述,根据国家标准GB/T 8478—2008中的挠度规定

如果隔热铝合金梁在(集中、均布)荷载作用下的纵向剪切力大于24(N/mm),隔热铝合金型材可能发生纵向滑移,等效惯性矩会(由13.5 cm4衰减至2.7 cm4 )衰减至20%,挠度会增加至500%(9.9毫米增加至49.5毫米)。因此,会导致隔热铝合金门窗的气密性下降;水密性下降,门窗漏水;保温性能下降。所以,隔热铝合金梁的强度计算是保证隔热铝合金门窗性能的关键,应当引起特别关注。