一、前言

1、汽车天窗导轨铝型材是汽车天窗的主要结构部件,其断面尺寸对天窗的使用有很大的影响。天窗导轨型材的特点如下:

a.产品形状结构复杂,对称性差,悬臂大,配合尺寸多,壁厚薄(一般为3mm),挤压难度系数大。

b.型材的机械滑槽多,尺寸要求严格,部分断面尺寸公差超出国家标准GB/T14846超高精级标准。

c.汽车天窗导轨型材安装在天窗系统中,与车顶相配,属于功能件。

d.汽车天窗导轨铝型材具有一定的抗腐蚀性能,表面要进行阳极氧化处理。

2、 使用模具的种类:按产品结构,汽车天窗导轨型材选用导流平面模具和分流组合模进行挤压生产。

a、分流组合模的工作原理

分流组合模采用实心铸锭,在铝材挤压机压力的作用下,金属在经过分流孔时被劈成几股金属流,汇集于焊合室(模腔),在高温、高压、高真空的模腔内又重新被焊合,然后通过模芯与模子所形成的间隙流出,而形成符合一定尺寸要求的空腔闭合型材。

b、导流平面模具工作原理

导流平面模具是由模面和导流板装配而成的模具,其优点是,可以通过导流板进行金属流量的控制,保证不对称截面的流量均匀,而产品顺利成型,避免了起浪和扭拧等不良。

二、从以下4个方面对汽车天窗导轨型材的尺寸控制进行阐述。

1、模具试挤控制

挤压模具是保证挤压产品的形状、尺寸精度和表面质量的关键工具,也是提高产品产量、生产效率、成品率、扩大品种、降低生产成本的主要因素之一。但是,由于影响模具质量的因素很多,尽管设计者和制造者在尽力设计和制造出完美无缺,完全符合工艺要求的模具,但要实现产品的全尺寸合格是十分困难的。因此模具必须试制合格后才能投入生产。在确认模具设计合理的前提下,挤压工艺(铝棒温度、模具温度、盛锭筒温度、挤压速度)和设备状态稳定也是非常重要。而在试模时必须保证设备状态稳定,必须设定合理的挤压工艺。

在模具试挤之后,长料经拉直,切头尾余料,然后在长料头、中、尾部取样,进行尺寸检验,确认挤压尺寸的稳定性。试模后样段的检验判定应遵循以下原则:

(1)针对壁厚实体尺寸,将其尺寸控制公差允许范围的中下限 ,因为模具在经过多次挤压和工作带抛光后,挤出件壁厚尺寸会越做越大,超出公差允许范围。

(2)针对空间开口尺寸,因其变化较大,必须确认头、中、尾样段开口尺寸是否都在公差范围内,且预留0.05mm的控制余量,如10±0.2,则按10±0.15进行判断。

(3)对于非壁厚实体尺寸,尽可能靠近中间值,当实测尺寸处于上下极限时,暂定合格,通知模具车间维修。

2、铝材模具维修控制

(1)修模的基本原理

铝合金在挤压过程中,由于受到挤压筒壁、模具端面、分流孔、焊合腔、舌头表面和模孔工作带表面的强烈摩擦,其流速是极不均匀的,当挤压形状不对称,各部分尺寸、形状相差很大的制品时,这种流动不均匀性会显著增加。为了模孔流出产品轮廓基本平直,就必须力求使产品横断面各质点或各部分及多孔模的各模孔间的流出速度一致,力求保证产品断面上的各质点同时流出模孔工作带,即各质点的流动应力均等。这是模具设计和修模的基本原理。

(2)模具维修举例

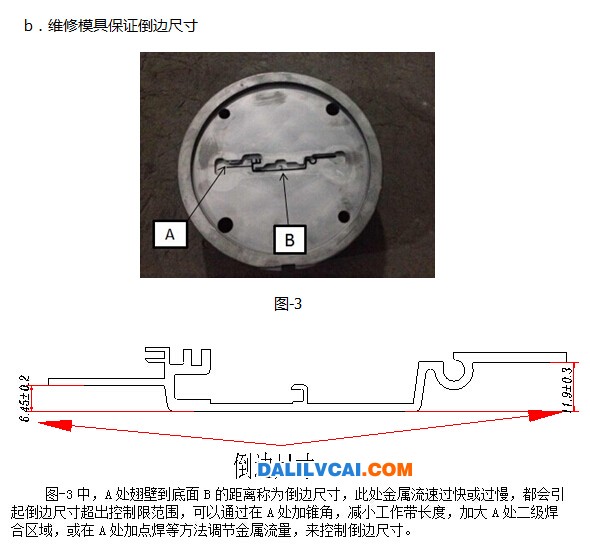

因汽车天窗导轨铝挤压型材尺寸变化最大、最难以控制的尺寸是开口尺寸和倒边尺寸,所以维修模具以保证挤出型材的开口尺寸和倒边尺寸合格成为模具维修的重点。以下举例说明:

a. 维修模具保证开口尺寸

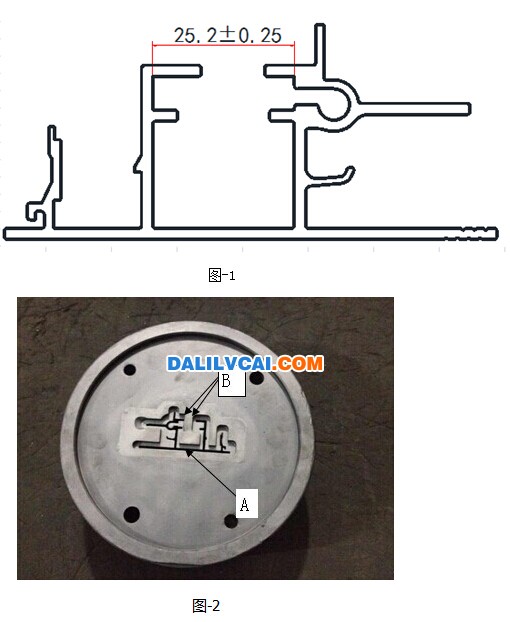

图-1所示,某天窗导轨铝型材挤压件横断面。图-2所示,是该天窗导轨挤压模具。25.2开口尺寸超出控制限,必然是流出断面的各质点应力不均等导致,要通过维修模具,保证其在控制限范围波动。当开口尺寸超出控制上限,说明开口处金属流速过快,底面金属流速相对较慢。可以减小图-2中A处底面的工作带长度、加大底面处的二级焊合区域或者在B处加点焊,从而保证开口尺寸合格。当开口尺寸小于控制下限,可以加大B处二级焊合区域或在A处进行点焊,来保证开口尺寸合格。

3、 现场巡检控制

(1)汽车天窗导轨挤压过程的压力变化

铝合金在挤压过程中的塑性流动规律非常重要,它与挤压制品的组织、性能、表面质量、成型状况和尺寸精确度以及模具设计原则等有着十分密切的关系,可用金属网格法来研究挤压时的金属流动景象。第一阶段为填充挤压阶段,在此阶段,挤压力直线上升至最大值。第二阶段为平流挤压阶段,当挤压力达到突破压力峰值,金属开始从模孔流出瞬间进入这一阶段。这一阶段,铸锭的内外层金属基本不发生交错或反向的紊乱流动,锭坯在同一横断面上的质点均以同一速度或保持一定的速度进入模孔挤出,挤压力随锭坯长度的减少而下降。

(2)开口尺寸和倒边尺寸的变化规律

由于在挤压过程中,挤压力由高到低的变化,一般情况下,挤压长料头部的开口尺寸大,尾部的开口尺寸小于头部,倒边尺寸头部小,尾部大。

(3)现场巡检

基于以上规律,质检员在做完取样首检后,可根据以上规律对天窗导轨挤压材进行巡检,可以尽快地判断出模具的合格与否和挤压过程中尺寸超差,尽快卸模,避免挤出过多不合格品,从而降低成本。

表-1是图-1天窗导轨型材在挤压过程中的变化情况。25.2开口尺寸随着挤压锭的变化,越做越大,且头部尺寸大于尾部尺寸。

4、 检验工具的使用

(1)对于壁厚和开口尺寸,可以用卡尺进行测量的,使用卡尺进行测量。

(2)对于功能性特性尺寸,使用通规和止规进行检测,以通止规滑动顺畅为准,一般通规尺寸大于尺寸控制下限0.015-0.02mm,止规尺寸小于控制下限0.015-0.02mm。

(3)对于一些卡尺和通止规无法测量的尺寸,如孔位尺寸,使用投影仪、扫描仪、三坐标进行测量。

四、总结

汽车天窗导轨铝型材产品的断面尺寸精度要求越来越高,为提高产品生产成品率,降低生产成本,有必要采取一定的措施和方法对其尺寸的过程稳定性进行控制。汽车天窗导轨铝型材的尺寸较多,过程变差较大,我们可以通过以下方法进行控制:

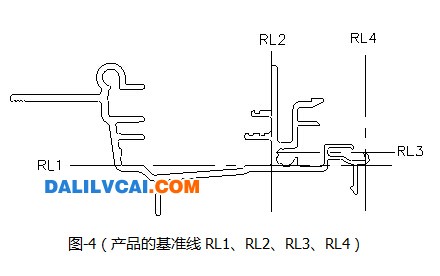

1、 找基准线,一般分为横向基准和纵向基准,按顺时钟方向对各个尺寸进行编号,用特殊符号识别出特性尺寸。确定

各个尺寸的检测方法和使用的检测工具。

2、 模具试制合格后才能投入生产,避免降低良品率。

3、 调整模具的流量,使得尺寸符合公差要求。

4、 挤压工艺的稳定,保证稳定的温度和速度,防止模具发生弹性变形,引起尺寸的变化。

5、 挤压设备的运行稳定,挤压中心线保持一致(即挤压杆、盛锭筒、模座的中心在一条线上),保证挤压流量的平稳,从而保证尺寸的稳定。

6、 采取首件、巡检、尾检的过程检验,发现异常,立即进行处理,降低不良品的概率。