本文通过改进实验室型 XFD-63浮选机,较系统地考察了浮选槽的深度、充气量及浮选机转速等性能参数对铝土矿反浮选指标的影响。

一、试验

(一)试样

试验所用铝土矿矿样为河南省多个铝土矿矿点的综合样。矿石中主要含铝矿物为一水硬铝石,脉石矿物为高岭石、伊利石和叶腊石,此外,尚含少量针铁矿和赤铁矿等。原矿铝硅比为6.20,矿石的化学组成如表1所示。

表1 原矿多元素分析(质量分数)/%

|

Al2O3 |

SiO2 |

Fe2O3 |

TiO2 |

CaO |

MgO |

K2O |

Na2O |

S |

|

65.92 |

10.62 |

4.93 |

3.04 |

0.58 |

0.31 |

1.10 |

0.39 |

0.08 |

(二)试验设备及药剂

试验所用浮选机由XFD-63型实验室单槽浮选机改进而成,浮选机整体高度达到900mm,浮选轴长度增至300mm,可用于不同槽体深度的试验。改进后,浮选槽的最大深度可达254mm。浮选机外接1台空压机,保证整个浮选过程中充气量的稳定,并使用玻璃转子流量计计量充气量。在浮选机上安装了一个变频器,用于控制浮选机的转速,叶轮直径为0.06m,转速可在0~3000r/min之间任意调节。试验所用浮选机及配套装置见图1。

试验中使用的浮选药剂为调整剂Na2CO3(分析纯)、捕收剂1231(十二烷基三甲基氯化铵,工业品,产自南京)、起泡剂MIBC(甲基异丁基甲醇,工业品,产自株洲)。

(三)试验方法

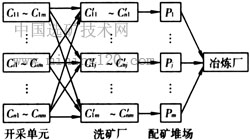

试验重点考察浮选机充气量、转速及浮选槽深度对铝土矿反浮选指标的影响规律。试验中未进行预先脱泥,磨矿过程中添加Na2CO3为调整剂,磨矿后直接添加1231和MIBC进行反浮选,所有试验的浮选药剂制度和操作条件保持一致。试验得到的精矿和尾矿产品分别过滤、烘干和称重。分析每个产品中Al2O3和SiO2含量,据以计算精矿铝硅比和Al2O3回收率。试验所用浮选流程及药剂制度见图2。

试验采用单因素法考察各性能参数的影响。根据试验结果,选取浮选指标最好时的性能参数作为下一试验的优化值,进行下一参数的试验,并最终确定浮选机的最佳性能参数。

二、试验结果与分析

(一)浮选机充气量的影响

浮选机充气量主要影响气泡特性,在一定药剂制度和转速条件下,随着浮选机充气量的增加,浮选槽内空气分散度增高。当充气量达到一定程度时,空气密度增加,分散度又开始下降,形成大气泡。在浮选机转速为 2200r/min,浮选槽深度为144mm的条件下,考察了充气量对反浮选指标的影响,试验结果见表2。

表2 浮选机充气量对反浮选效果的影响

|

浮选机充气设/(L·h-1) |

精矿铝硅比 |

Al2O3回收率/% |

|

100 |

8.62 |

7079 |

|

150 |

8.81 |

73.63 |

|

200 |

9.14 |

74.09 |

|

250 |

9.27 |

73.61 |

|

300 |

8.91 |

75.58 |

表2结果表明,随着充气量增大,浮选槽中空气分散度相应增大,气泡数量增多,泡沫量增大,含硅矿物的上浮速率相应增大,反浮选精矿质量逐步提高,Al2O3回收率基本不变。

当充气量超过250L/h时,浮选槽中气泡尺寸变大,空气分散度开始下降,表现为反浮选精矿质量的下降。适宜的充气量范围为200~250L/h。

(二)浮选机转速的影响

浮选机转速对矿粒和气泡的碰撞、脱落的概率有一定的影响。转速过低时,浮选槽内紊流作用差,品位偏高的粗颗粒悬浮效果差,影响浮选质量。同时,转速过低时,气体会直接穿过叶轮上升到液面,发生气泛现象,因此,浮选机转速要达到分散气体所要求的临界转速。

在浮选机充气量为200L/h,浮选槽深度为144mm的条件下,考察了浮选机转速对反浮选指标的影响,试验结果见表3。

表3 浮选机转速对反浮选效果的影响

|

浮选机搅拌速度/(r·min-1) |

精矿铝硅比 |

Al2O3回收率/% |

|

1500 |

7.92 |

81.05 |

|

1800 |

8.28 |

81.36 |

|

1900 |

9.04 |

74.18 |

|

2000 |

9.98 |

71.94 |

|

2100 |

9.73 |

72.41 |

|

2200 |

10.19 |

73.07 |

|

2400 |

9.53 |

71.35 |

表3结果表明,随着浮选机转速的增加,时均速度与脉动速度也相应增加,浮选槽内的紊流程度增强,有利于铝土矿反浮选,体现在反浮选精矿的铝硅比逐步提高,Al2O3的回收率逐步下降。当浮选机转速达到2000r/min时,精矿铝硅比和Al2O3的回收率均达到一个较稳定的值,分别为9.98和71.9%。当浮选机转速过高(大于2200r/min)时,矿粒从气泡上脱落的惯性力增大而不利于气泡矿化,导致上升亲流流速过高,破坏了反浮选的分选环境,影响了分选指标,精矿铝硅比和Al2O3回收率均开始下降。由此可见,较适宜的浮选机转速为 2000~2200r/min。

(三)浮选槽深度的影响

浮选槽深度是影响单位截面质量流率的一个重要因素。从动力学角度看,精矿品位和回收率取决于目的矿物及脉石矿物的质量流率,提高目的矿物或减少脉石矿物的质量流率均可提高精矿品位或回收率。

控制浮选机转速为 2200r/min,充气量为 200L/h,浮选药剂制度和浮选操作条件不变时,考察了浮选槽深度与反浮选精矿铝硅比和回收率之间的关系,结果如表4所示。

表4 浮选槽深度对反浮选效果的影响

|

浮选槽深度/mm |

精矿铝硅比 |

Al2O3回收率/% |

|

131 |

8.50 |

73.42 |

|

144 |

8.44 |

74.55 |

|

159 |

8.34 |

76.80 |

|

177 |

8.39 |

77.99 |

表4结果表明,随着浮选槽深度的增加,槽内空气消耗量随之减少,气泡上升距离增大,气泡与矿与矿粒间的碰撞机率相应增加,有利于提高精矿品位和回收率。同时,增加槽体深度,浮选过程中容易形成比较平稳的泡沫区和较长的分离区,有利于提高精矿质量和回收率。浮选槽深度由131mm增加到177mm时,在精矿铝硅比接近的前提下,精矿Al2O3回收率由73.42%增加到77.99%。这一结果说明铝土矿反浮选应采用深槽浮选机。

三、结语

考察了浮选机充气量、转速、槽体深度等性能参数对铝土矿反浮选指标的影响,得到以下基本规律:

(一)随着浮选机充气量的增加,空气分散度增高,反浮选指标提高;浮选机充气量达到一定值时,空气分散度又开始下降,气泡尺寸变大,反浮选指标变差。铝土矿反浮选时浮选机最佳充气量为200~250L/h。

(二)浮选机转速对矿粒和气泡的碰撞、脱落的的概率有一定的影响。转速过低,粗颗粒浮选效果差以及不能使气体达到分散,发生气泛现象;转速过高,脱落惯性力增加,破坏分选环境。铝土矿反浮选时浮选机最佳转速为 2000~2200r/min。

(三)增加浮选槽深度,空气消耗量减少,矿粒-气泡碰撞机率增加,容易形成比较平稳的泡沫区和较长的分离区,有利于提高反浮选精矿的质量和回收率。浮选槽深度从131mm增加到177mm时,在精矿铝硅比相近的前提下,精矿Al2O3回收率从73.42%增加到77.99%。