拉拔:在外力作用下,迫使金属坯料通过模孔,以获得相应形状、尺寸的制品的塑性加工方法。

挤压效应:某些高合金化、并含有过渡族元素的铝合金挤压制品,经过同一热处理(淬火与时效)后,其纵向上的抗拉强度比其他加工(轧制、拉拔、锻造)制品的高,而伸长率较低,这种现象称为挤压效应。

挤压缩尾:挤压快要结束时,由于金属的径向流动及环流,锭坯表面的氧化物、润滑剂及污物、气泡、偏析榴、裂纹等缺陷进入制品内部,具有一定规律的破坏制品组织连续性、致密性的缺陷。 阻碍角:在型材壁厚处的模孔入口处做一个小斜面,以增加金属的流动阻力,该斜面与模子轴线的夹角叫阻碍角。

促流角:在型材壁较薄、金属不易流动的模孔入口端面处做一个促流斜面,该斜面与模子平面间的夹角叫促流角。 粗化:许多合金(特别是铝合金)热挤压制品,经热处理后,经常会形成异常大的晶粒,比临界变形后热处理所形成的再结晶晶粒大得多,晶粒的这种异常长大过程称为粗化。 粗晶环:许多合金(特别是铝合金)热挤压制品,经热处理后,经常会形成异常大的晶粒,这种粗大晶粒在制品中的分布通常是不均匀的,多数情况下呈环状分布在制品断面的周边上,故称为粗晶环。 拉拔配模:根据成品的尺寸、形状、机械性能、表面质量及其他要求,确定坯料尺寸、拉拔方式、拉拔道次及其所使用的工模具的形状和尺寸。

1、 正、反向挤压时的主要特征是什么? 正向挤压:特征:变形金属与挤压筒壁之间有相对运动,二者之间有很大的滑动摩擦。引起挤压力增大;使金属变形流动不均匀,导致组织性能不均匀;限制了挤压速度提高;加速工模具的磨损。 反向挤压:特征:变形金属与挤压筒壁之间无相对运动,二者之间无外摩擦。

2、 什么是死区?死区的产生原因是什么? 死区概念:在基本挤压阶段,位于挤压筒与模子端面交界处的金属,基本上不发生塑性变形,故称为死区。

死区产生原因:

a、强烈的三向压应力状态,金属不容易达到屈服条件;

b、受工具冷却,σs增大;

c、摩擦阻力大。

3、挤压缩尾的形式及产生原因,减少挤压缩尾的措施。 三种:中心缩尾、环形缩尾、皮下缩尾

A、中心缩尾

(1)筒内剩余的锭坯高度较小,金属处于紊流状态,径向流动速度增加。 (2)将锭坯表面的氧化物、油污等集聚到锭坯的中心部位。

(3)进入制品内部,形成中心缩尾。

随着挤压过程进一步进行,径向流动的金属无法满足中心部位的短缺,于是在制品中心尾部出现了漏斗状的空缺,即中空缩尾。

B、环形缩尾

7、 挤压过程中,影响金属流动的因素有哪些?

(1)接触摩擦及润滑的影响:

1)摩擦越大,不均匀流动越大;

2)润滑可减少摩擦,减少金属流动不均,并可以防止工具粘金属。

(2)锭坯与工具温度的影响: 1)锭坯本身温度:温度高,强度低,流动不均。

2)锭坯断面上的温度分布:加热的不均匀性;工具的冷却作用;导热性的影响。

(3)相变的影响: 温度改变能使某些合金产生相变,金属处于不同的相组织会产生不同的流动情况。

(4)摩擦条件变化: a、温度不同,摩擦系数不同;产生不同的氧化表面,其摩擦系数也不同。

b、温度不同,可能产生不同相态组织。 c、在高温、高压下极容易发生金属与工具的粘结。

(5)锭坯与工具的温度差: 锭坯与工具的温差越大,变形的不均匀性越大。

(6)金属性质的影响 变形抗力高的金属比抗力低的流动均匀;合金比纯金属流动均匀。

(7)工具形状的影响 1)模角:模角大,死区大,金属流动不均匀,挤压力大,制品表面质量较好。

2)形状相似性:挤压筒与制品形状相似,金属流动均匀。

(8)变形程度的影响 变形程度大,不均匀流动增加,但当变形程度增加到一定程度时,由于变形从表面深入到内部,反而会使不均匀流动减小。

8、 在挤压过程中,影响挤压力的主要因素有哪些?

(1)金属的变形抗力 挤压力大小与金属的变形抗力成正比。

(2)锭坯状态 锭坯组织性能均匀,挤压力较小。

(3)锭坯的规格及长度 锭坯的规格对挤压力的影响是通过摩擦力产生作用的。锭坯的直径越粗,挤压力就越大;穿孔针直径越粗,挤压力也越大;锭坯越长,挤压力也越大。

(4)变形程度(或挤压比) 挤压力大小与变形程度成正比,即随着变形程度增大,挤压力成正比升高。

(5)变形温度 随着变形温度的升高,金属的变形抗力下降,挤压力降低 。

(6)变形速度 如果无温度、外摩擦条件的变化,挤压力与挤压速度之间成线性关系。

(7)外摩擦条件的影响

(8)模角 随着模角增大,金属进入变形区压缩锥所产生的附加弯曲变形增大,所需要消耗的金属变形功增大;但模角增大又会使变形区压缩锥缩短,降低了挤压模锥面上的摩擦阻力,二者叠加的结果必然会出现一挤压力最小值。这时的模角称为最佳模角。

(9)挤压方式的影响

反向挤压比同等条件下正向挤压在突破阶段所需要的挤压力低30% ~ 40%。

9、型材模设计时,减少金属流动不均匀的主要措施有哪些?

(1)合理布置模孔

(2)确定合理的工作带长度

(3)设计阻碍角或促流角

(4)采用平衡模孔

(5)设计附加筋条

(6)设计导流模或导流腔

10、 对于以下几种情况,可酌情对模孔工作带长度进行必要的增减:

a、交接圆边有凹弧R(R>1.5mm)者,工作带可增加1mm。

b、螺孔处工作带可增加1mm。

c、交接圆边有凸弧R(R>1.5mm)者,工作带可减短1mm。

d、壁厚相同的各端部可减短1mm

11、挤压制品组织不均匀的特点是什么?产生的主要原因是什么?

表现特征

横向上:外层晶粒细小,中心层粗大。

纵向上:前端晶粒粗大,尾端细小,在最前端仍保留有铸态组织轮廓。

产生原因

A 变形不均匀

(1)在横断面上,变形程度是由中心向边部逐渐增加的。从而导致了外层金属的晶粒破碎程度比中心层剧烈。

(2)在纵向上,变形程度是由头部向尾部逐渐增加的。使得尾端晶粒比前端细小。

B 挤压温度和速度的变化

主要是针对锭温与筒温相差比较大的金属而言的。

例如,对挤压速度慢的锡磷青铜,开始挤压时,金属在高温下变形,出模孔后的组织为再结晶组织;而后段挤压时,由于受工具的冷却作用,变形温度较低,金属出模孔后再结晶不完全;且挤压后期金属流速加快,更不利于再结晶。故尾部晶粒细小。 C 相变的影响

主要是对于温度变化可能会产生相变的合金而言的。

12、产生粗晶环的主要原因是什么?粗晶环对制品力学性能有何影响?

粗晶环的形成机制

如前所述,挤压制品外层金属、尾部金属的晶粒破碎和晶格歪扭程度分别比内部和前端严重。晶粒破碎严重部分的金属,处于能量较高的热力学不稳定状态,降低了该部位的再结晶温度。在随后的热处理过程中易较早发生再结晶,当其他部位刚开始发生或还没有发生再结晶时,该部位发生了晶粒长大。

粗晶环对制品性能的影响

(1)粗晶区的纵向强度(σb、σ0.2)比细晶区的低。

(2)粗晶区的疲劳强度低;

(3)淬火时易沿晶界产生应力裂纹;

(4)锻造时易产生表面裂纹;

(5)粗、细晶区冲击韧性值差别不大;

(6)粗晶区的缺口敏感性比细晶区的小。

13、挤压制品的表面裂纹产生原因:裂纹的产生是由于制品表面层的附加拉应力超过了表面金属的

强度所造成。减少裂纹的主要措施: (1)适当降低挤压温度; (2)控制合适的挤压速度;

(3)合理设计、加工模具,精心修模; (4)对锭坯进行均匀化退火处理;

(5)采用等温挤压、锭坯梯温加热等挤压新技术、新工艺。 14、拉伸系数、断面减缩率、延伸率概念。 拉拔时的主要变形指标:

断面减缩率:φ=(1-F1/F0)×100% 延伸率:ε=(L1/L0-1)×100% 拉伸系数:λ=L1/L0=F0/F1

15、试解释圆棒材拉拔时变形区内的应力分布规律。 (1)应力沿轴向分布 σl 入 < σl 出 ∣σr入∣>∣σr出∣ ∣σθ入 ∣>∣σθ 出∣

原因:稳定拉拔过程中,变形区内任一横断面向模孔出口方向移动时,面积逐渐减小,而此断面与变形区入口端球面间的变形体积不断增大。为实现塑性变形,通过此断面作用在变形体的σl必须逐渐增大。

(2)应力沿径向分布

∣σr 外∣>∣σr 内∣ ∣σθ外∣>∣σθ 内∣ σl 外 < σl 内

原因:在变形区,金属的每个环形的外面层上,作用着径向应力σr 外 ,在内表面上作用着径向应力σr 内,由于径向应力σr总是力图减小其外表面,这就需要σr 外大于σr 内。距离中心层越远,表面积越大,所需要的力就越大。

16、锥形拉拔模孔由哪几部分构成,各部分的主要作用?

锥形模的模孔一般由四部分组成:润滑带、压缩带、定径带、出口带。 各部分的主要作用:

(1)润滑带作用:在拉拔时便于润滑剂带入模孔,保证制品得到充分润滑,减少摩擦;并带走产生的部分热量;防止划伤坯料。

(2)压缩带作用:金属产生塑性变形,获得所需要的形状、尺寸。

(3)定径带作用:使制品进一步获得稳定、精确的尺寸与形状;防止模孔磨损而很快超差,延长其使用寿命。

(4)出口带作用:防止制品出模孔时被划伤;防止定径带出口端因受力而引起剥落。

17、什么是残余应力?画图说明圆棒材拉拔制品中残余应力的分布及产生原因。 由于变形不均,在拉拔结束、外力去除后残留在制品中的应力—残余应力

(1)轴向残余应力—外层拉、中心层压

在拉拔过程中,由于金属流动不均,棒材外层产生附加拉应力,中心层则出现与之平衡的附加压应力。拉拔结束后,由于弹性后效作用,制品长度缩短,而外层较中心层缩短得较大。但是,物

体的整体性防碍了这种自由变形,其结果在外层产生残余拉应力,中心层则出现残余压应力。

(2)径向残余应力—外表面为0外,整个断面上受压,中心最大

在径向上,由于弹性后效的作用,棒材断面上所有的同心环形薄层,都欲增大其直径。在外表面这种弹性恢复不受限制,但由外向内所有环形薄层的弹性恢复均会受到其外层的阻碍,从而产生一残余压应力。中心层恢复的阻力最大。

(3)周向残余应力—外层拉、中心层压

由于棒材中心部分在轴向和径向上受到残余压应力作用,故此部分金属在周向上有涨大变形的趋势。但是,外层金属阻碍其自由涨大,从而在中心层产生周向残余压应力,外层则产生与之平衡的周向残余拉应力。

18、影响管材空拉时的壁厚变化的因素有那些?各是如何影响的? (1)相对壁厚的影响

对于外径D相同的管坯,增加壁厚S将使金属向中心流动的阻力增大,从而使管壁增厚量减小。 对于壁厚相同的管坯,增加外径,减小了“曲拱”效应,使金属向中心流动的阻力减小,使管坯空拉后壁厚增加的趋势加强。

(2)减径量的影响

减径量越大,壁厚的变化也越大。在总减径量不变的情况下,多道次空拉的增壁量大于单道次的增壁量;多道次空拉的减壁量小于单道次的减壁量。 (3)模角α的影响

随着模角增大,拉拔应力发生变化,并且存在着一最小值,其相应的模角称为最佳模角。如果模角变化使拉拔应力σ l增大,就会导致增壁过程中的增壁趋势减小;减壁过程中的减壁趋势增大。 (4)定径带长度h、摩擦系数f、拉拔速度v的影响

增大h、f、v,都会使拉拔应力σl增大,导致增壁时的增壁趋势减小;减壁时的减壁趋势增大。

(5)合金及状态的影响

合金及状态影响到变形抗力σs、摩擦系数f、加工硬化速率等。通常, σs大, σl大。相同合金,硬度越高,增壁的趋势越弱。 (6)拉拔方式的影响

采用倍模(或称双模)拉拔,会使管壁增加时的增壁趋势减小,管壁减薄时的减壁趋势增大。相当于增加一个反拉力。

19、空拉为什么能够纠正管材的偏心?

对于存在偏心的管坯,经过几道次空拉,可使其偏心得到一定程度的纠正。

主要原因:偏心管坯空拉时,假定在同一圆周上径向压应力σr均匀分布,则在不同壁厚处产生的周向压应力σθ不同,厚壁处的σθ小于薄壁处的σθ ;薄壁处要先发生塑性变形,即周向压缩,径向延伸,使壁增厚,轴向延伸;而厚壁处还处于弹性变形状态;则在薄壁处,将有轴向附加压应力的作用,厚壁处受附加拉应力作用;促使厚壁处进入塑性变形状态,增大轴向延伸,显然在薄壁处减少了轴向延伸,增加了径向延伸,即增加了壁厚;σθ值越大,壁厚增加越多。薄壁处在σθ作用下逐渐增厚,使整个断面上的壁厚趋于均匀一致。

20、滑动式多模连续拉拔过程建立的基本条件、必要条件和充分条件各是什么? 运动速度vn与绞盘的圆周线速度un: un> vn

建立拉拔过程的基本条件,即: un> vn,或 R>0 。

当第n道次以后的总延伸系数大于收线盘与第n个绞盘圆周线速度之比,才能保证成品模磨损后不等式un> vn仍然成立。这就是带滑动多模连续拉拔配模的必要条件。

任一道次的延伸系数应大于相邻两个绞盘的速比。这就是带滑动多模连续拉拔配模的充分条件。

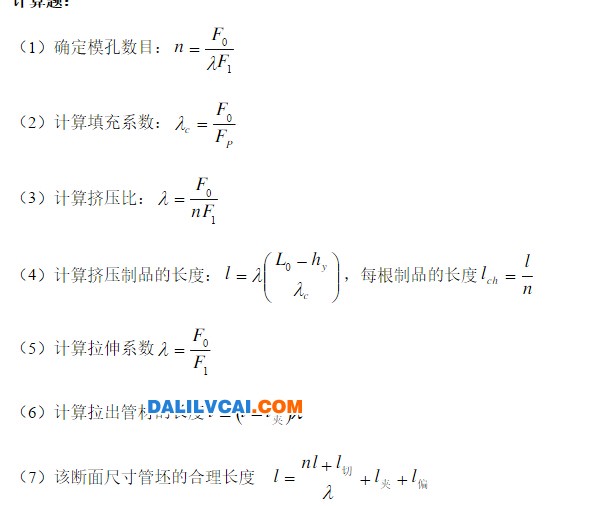

铝合金等金属挤压、拉拨工艺技术计算习题