近几年来,国内铝型材表面处理行业发展迅速,技术进步不断加快。人们对于铝型材表面处理水平要求越来越高。电化学整流器是铝型材表面处理中非常重要的设备,尤其是着色电源,其性能直接影响到铝型材的着色速度,色感及色调均匀性、光泽及产品合格率。所以把能否满足工艺要求作为评定整流器设备优劣的依据。整流器的性能主要表现在施加电压的程序,波形,电压的稳定性及与工艺的匹配方面[1]。特别是整流器的输出波形,目前国内对这块的研究非常多,我司也和很多铝型材厂家积极配合,进行相关的实验,取得了不错的效果。目前的铝型材着色电源一般采用不可控整流(二极管)、半控整流(可控硅)、全控整流(GTO、IGBT等)的方式,无论哪种,基本都是以实现不同波形为前提的。当然,要实现需要的波形,一个功能强大的控制系统是关键,它能使整流器运行更加稳定,调节更加精确,波形更加多样,通信更加灵活。

1.整流器控制系统简介

目前,市场上现有的铝型材可控硅着色电源控制系统主要包含以下几种:

1)以PLC为控制核心。

该系统主要通过PLC加上相应的调节板进行逻辑控制,PLC负责应用逻辑处理和调压器控制,调节板负责脉冲序列生成和发送。PLC通过对输出电压采样进而控制调压器动作,达到控制输出电压的目的。

基于PLC的控制系统的缺点主要有以下几个方面。

i) 实时性差,PLC的程序扫描类似于一个前后台系统,其程序运行周期随着程序量的增加而增加,并不固定,所以很难实现对精确控制。

ii)PLC系统的扫描周期一般都需要几十毫秒,对于要实现一些高频的脉冲波形,基本上做不到。对一些时间要求较严格的输出,在时间精度上也有一定的偏差。这个是由PLC系统本身的特性决定的。

iii) 由于PLC很难直接进行多路脉冲输出,所以不能直接触发可控硅,需要另外的外界电路板实现,而PLC和外接电路板无法通过总线连接,只能通过模拟量给定方式控制,所以从控制方式上来看,也属于模拟控制系统。

如果用更高等级的PLC,比如三菱的Q系列,西门子的S7-300系列等,对于单个着色电源来说成本也非常高,不太适用。但是PLC具有的优势也是比较明显的。首先,其编程方便,进入门槛较低,具有一定控制知识的人都容易上手。其次,模块种类多样,各大厂商都推出了或封闭或开放的通信协议模块,并且使用广泛,在行业里面具有较大影响力。再次,目前使用的PLC都是一些国际知名的厂商的品牌,不管是质量还是信誉都有充分的保障。所以目前该系统在表面处理电源中应用非常广泛。目前在铝型材表面处理中使用较多的PLC是西门子的s7-200系列和三菱的FX系列,一般用于普通硬质氧化,低频脉冲氧化,电泳,不对称着色电源和DCAC着色电源的控制系统中。

2)以ARM+FPGA为控制核心。

该系统相比于PLC控制系统,ARM控制器相当于PLC,进行各种逻辑控制,FPGA相当于调节板,生成和发出脉冲。如果说PLC控制系统还是模拟控制系统的话,该系统已经属于数字控制系统。目前我司的第一代铝型材表面处理电源数字控制系统正式基于ARM7加FPGA的架构,该芯片型号较老,主频100MHZ以内,其软硬件的体系架构已经属于多年前的技术,正逐渐被淘汰。目前该系统主要应用于铝型材脉冲氧化电源,铝型材驻化法着色电源中。总体来说,该系统相对于PLC系统,控制精度更高,属于全数字化控制系统,能实现一些PLC无法实现的输出波形,所以还是有一定的市场。但是,由于一些技术上的原因,该系统还存在以下的不足:

i) 该系统的通信接口还不是很完善,由于该系统主要由整流器厂家开发,并不是专业做通信的厂家开发,所以在通信协议的支持上还存在很多不足,特别是对于一些专有的PLC的通信协议支持不足,很难和基于PLC的控制系统进行相关协议的通信。

ii)由于采用芯片级的开发,不仅要精通高级语言编程,而且要对设备驱动都要有非常深入的了解,开发起来有一定难度。进入门槛较高。

iii)该型控制系统还存在体积较大,结构复杂的缺点,该系统由多块不同功能的板子组成。结构显得臃肿,不简洁。

控制系统视图如下:

3)以PowerPC + FPGA为控制核心。

该系统是我司开发的铝型材表面处理电源的第二代数字控制系统。该系统不仅从结构上对控制板进行了精简优化,同时还从软硬件两方面对系统进行了非常大的提升。主要优点有如下几个方面:

i)该数字控制系统相比于第一代系统而言,结构上已经大大优化。其电路板总共只有两块,并且采用分层结构,实际占用面积只相当于一块板子的大小,占用面积大大减小,显得更加精炼。

ii)外设功能相比于第一代系统得到了极大提升。在保证输入输出点数不变的情况下,提高了模拟量的采样精度和采样速率。这有助于控制更加精确。同时,该控制系统还保留了双通道的设计,如果客户对电源的可靠性有更高一级的需求,以后可以在该系统上实现双系统热备。

iii)从系统硬件角度上来看,FPGA芯片进行了升级,功能和主频都得到极大提升,同时,基于PowerPC架构的新一代数字芯片功能已经大大超过了ARM7。.其主频达到了400MHZ,同时带有128M DDR2内存。其配置相当于早期的个人电脑,该控制系统具有异常出色的通信能力,不仅支持以太网,光纤以太网,串口,CAN网络的通信,还支持同三菱PLC和西门子PLC的网络通信,能和目前的基于PLC控制的设备进行网内的互联,也就是能通过CClink或者profibus等进行组网。

iv)从软件的角度来看,系统采用了RT-Linux实时操作系统,linux操作系统是世界上主流的操作系统之一,目前在手机应用中的安卓系统,就是以linux系统为内核的。Linux操作系统目前主要用在一些大型的商业系统中,其性能早已经过了时间的验证。结合功能强大的数字芯片,我司的第二代数字控制系统能在不受系统负荷影响下任务调度时间精确到1ms,是PLC系统执行周期的几十分之一。也大大优于ARM系统。

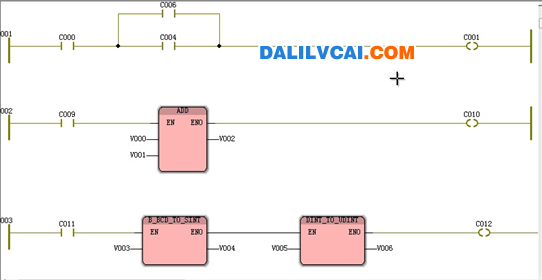

v)由于采用了特殊的技术,我们的系统编程支持基于IEC61131通用标准的图形编程界面和编程语言,支持PLC的梯形图,逻辑图等编程,同时也支持C,C++,C#等高级语言编程,也就是说,可以使用以上所有的语言进行编程,这也就使传统的基于单片机的编程和IEC标准相融合。用户不需要关注底层驱动和操作系统级的任务调度,只需关注应用层面的逻辑就可以。所以,对于部分厂家用户来说,如果熟悉PLC编程,也就同样熟悉该系统的编程。使用非常方便。图形编程界面如下:

控制系统图片如下:

图二

目前,铝型材表面处理包含氧化,电泳和着色,其中氧化和电泳是比较常规的电源,对波形没有特别的要求,但是着色工艺对电源的输出要求较严格,我们的控制系统重点应用在铝型材的着色电源中。

一般来说,铝型材的着色膜包括整体着色膜,染色膜和电解着色膜。由于电解着色膜的耐候性,耐光性和使用寿命都非常好,目前已经广泛应用于建筑铝型材的着色【2】 电解着色的电源波形也经历了不断的发展,从最初的工频正弦波,交流波,到后来的不对称AC波形,正负脉冲波形,锯齿波,以及各种波形的组合等。我们的电源控制系统也正是针对这些各种不同波形应用,着眼于兼容各种波形以及各种波形的任意组合,是我们整流器设计厂家追求的目标。正是基于这个目的,我们才选择基于PowerPC+RT-Linux的软硬件架构的控制平台。这是目前国内功能最强大,性能最优异的控制平台。

该平台可以已经集成了直流着色工艺,不对称交流着色工艺,DCAC交流着色工艺,其中交流的波形可以实现正负波头比一比一,一比二,一比三,同时,直流和交流的几种波形可以任意组合输出,以满足不同客户的不同需求。智能显示操作控制屏(触摸屏)实现整流电源的状态设置、参数设置、数据显示及故障显示功能,可存储多组工艺参数,开机后自动完成工艺流程。整流电源预留与上位计算机接口,方便实现上位机、数据采集和自动化生产线联动控制。

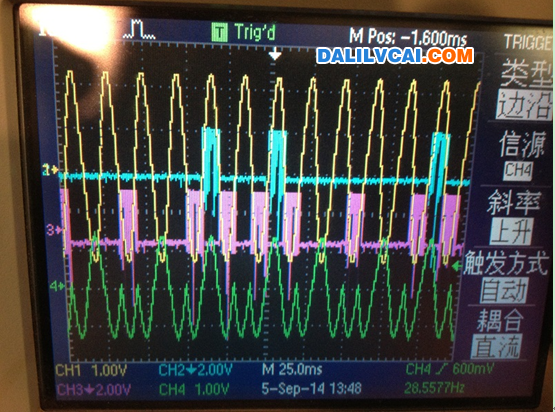

下面是基于该型控制系统的着色电源输出各种波形的视图。注:最下面那条曲线是输出波形曲线

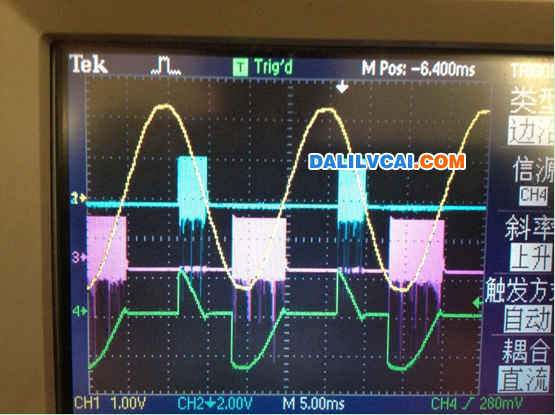

图3 不对称交流波形

如图3所示,该波形是不对称交流着色输出波形,可以实现正负向电压从0V到额定的单独调节,该输出波形的的周期是50HZ。输入参数有正向电压,负向电压,正向软启时间,负向软启时间,工作时间。自动稳定输出电压或电流,精度小于±1%,具有超温、DC过流、DC过压、水压异常、流量过低、水温过高、漏水检测,正向电压过压,负向电压过压等保护及报警功能。

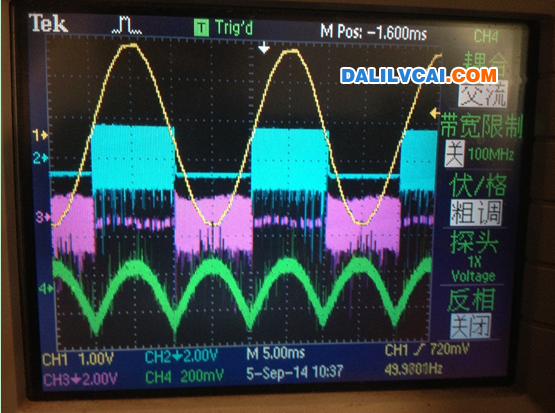

图4

如图4所示,该波形是正向输出曲线,单个波头10毫秒,频率为100HZ。可以设置的参数有静浸时间,直流软起时间,直流电压,间隔时间,交流软启时间,交流电压,交流运行时间。波形模式,包含普通正向,一比一,一比二,一比三和

各种波形的组合形式。

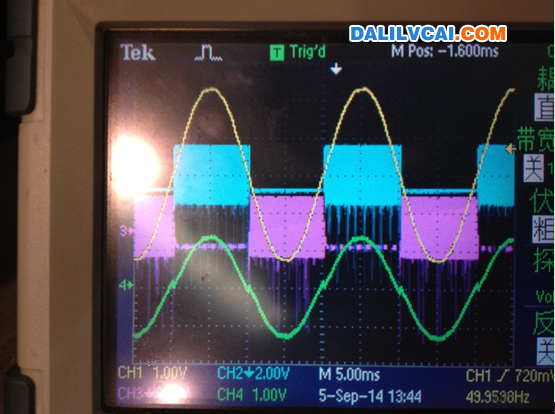

图5

如图5所示,改图输出为一比一交流模式,也就是标准的正弦曲线。频率为50HZ,可以设置的参数有静浸时间,直流软起时间,直流电压,间隔时间,交流软启时间,交流电压,交流运行时间。波形模式,包含普通正向,一比一,一比二,一比三和各种波形的组合形式。

图6

如图6所示,该波形是输出交流一比二的波形,周期为30ms,可以设置的参数有静浸时间,直流软起时间,直流电压,间隔时间,交流软启时间,交流电压,交流运行时间。波形模式,包含普通正向,一比一,一比二,一比三和各种波形的组合形式。

图7

如图7所示,该输出波形为交流一比三模式。周期为40ms,可以设置的参数有静浸时间,直流软起时间,直流电压,间隔时间,交流软启时间,交流电压,交流运行时间。波形模式,包含普通正向,一比一,一比二,一比三和各种波形的组合形式。

图8

如图8所示,该波形为交流一比二一比三混合输出,周期为70ms,可以设置的参数有静浸时间,直流软起时间,直流电压,间隔时间,交流软启时间,交流电压,交流运行时间。波形模式,包含普通正向,一比一,一比二,一比三和各种波形的组合形式。

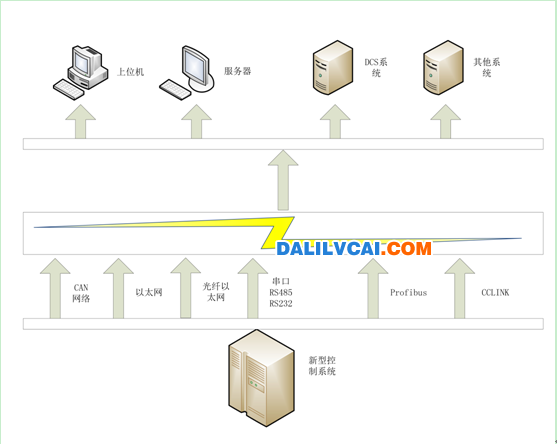

3.系统组网

基于PowerPC系统架构的新一代数字芯片性能非常出众,特别是在通信功能方面,可以支持目前大部分的工业用通信网络。支持包括传统的串口,CAN,以太网,光纤以太网等,同时支持多路的总线通信,比如可以组成双网,多网的CAN、以太网等。这样的好处就是可以进行双网备份,更大的提高系统的稳定性。另外,我们知道,目前在铝型材表面处理电源生产线的控制系统中,基于三菱的CClink网络和西门子Profibus网络是目前的主要应用,我们的系统也支持者两种通信方式,极大了促进了和现有的现场网络的融合,同时也能尽可能的满足业主方或者生产线系统集成商的要求。

图9

如图9所示,该型控制系统具有各种通信接口,实现了和上位机,服务器,生产线DCS系统和其他各种工厂自动化控制系统的对接。

4.结束语

本文主要介绍基于PowerPC架构的硬件平台与基于RT-Linux操作系统的软件平台搭建的数字控制系统在铝型材着色电源中的应用。期望在芯片技术和软件技术不断发展的今天,能把一些新型的技术,高性能的产品引入到铝型材表面处理行业里面,以推动整个铝型材行业的发展。简要介绍了几种目前铝型材表面处理用电源的所使用的控制系统,重点介绍了基于PowerPC和RT-Linux架构新一代数字控制系统的在铝型材着色电源控制中的应用,该系统秉承性能出众,功能强大,运行稳定,入门简单的优势,希望能应用到更多特殊处理的表面处理整流器上,这也是我们下一步的目标。当然,技术的更新日新月异,我们期待能和大家共同学习,共同进步,为国家铝型材表面处理工业的发展,做出应有的贡献。