为了减轻发动机自重、提高冷却效率,同时保证足够的缸体强度,采用封闭式冷却水道设计的全铝缸体发动机诞生,阿斯顿-马丁、法拉利、兰博基尼在上世纪60年代就已经广泛采用这一技术。

而对于超跑以外的量产车,采用封闭式冷却水道全铝缸体的发动机并不多,宝马也只是在X5M、X6M、M5、M3等高性能车型上配备的发动机中使用了封闭式冷却水道设计的铝合金缸体。奥迪则是在RS4、RS6、S8、R8以及在兰博基尼Gallardo车型中使用的V8、V10发动机中,采用了封闭式冷却水道的硅铝镁合金缸体,但曲轴座仍采用传统的灰口铸铁材料。

奔驰也只在SLS、SLR等少数AMG高性能车型中采用封闭式冷却水道铝合金缸体设计。日产GT-R(R35)装备的VR38DETT,雷克萨斯LF-A装备的1LR-GUE发动机,也采用了类似的缸体设计。

让人出乎意料的是,福特、马自达、被收购之前的沃尔沃联合Cosworth(现MAHLE Powertrain)开发的Duratec和Ecoboost系列、L某(MZR)系列和B41XX、B42XX发动机,都使用了封闭式冷却水道的全铝缸体,在缸体强度上具备一定优势,在同等价位车型中还是非常罕见的。

所以说缸体材料、结构、工艺,并不能直接反映出发动机的实际性能,更和汽车的品牌、价位没有必然的联系,厂家采用什么材料、结构、工艺完全取决于自身的技术、车型的用途、市场定位等因素。不过不管是铝镁合金还是硅铝合金缸体,虽然在重量、散热性能等方面具有明显优势,但后期的动力改装潜力仍然是很有限的。

所以在汽车改装市场上,很早就推出了针对于各类铝合金缸体的改装方法和强化套件。其中最简单的就是用于开放式冷却水道铝合金缸体的强化衬圈,这种看似很像“糖葫芦”形状的铝合金衬圈,可直接嵌在水道开口之上,衬圈上的小孔可使冷却液正常循环。不过这只是很初级的改装方法,可靠性并不是很高。

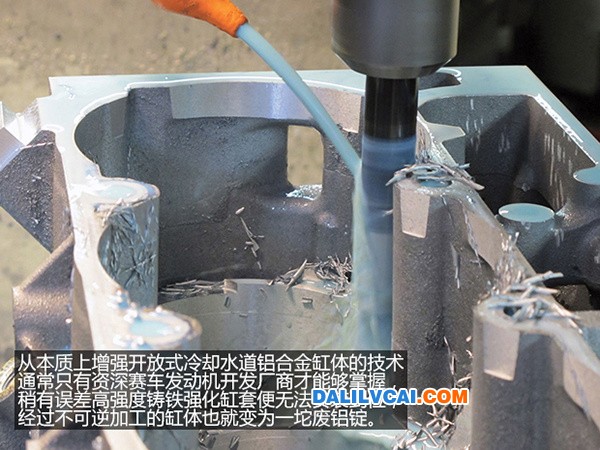

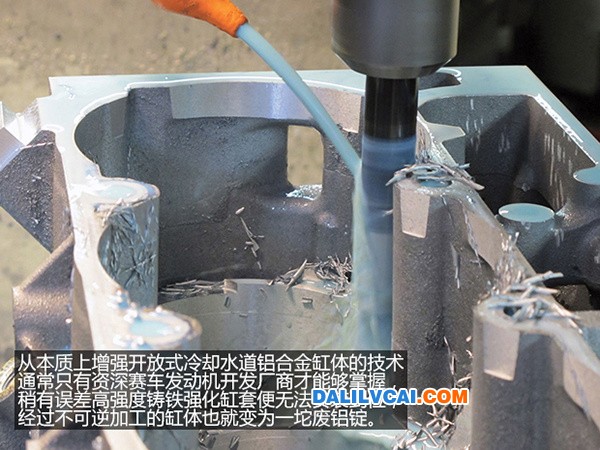

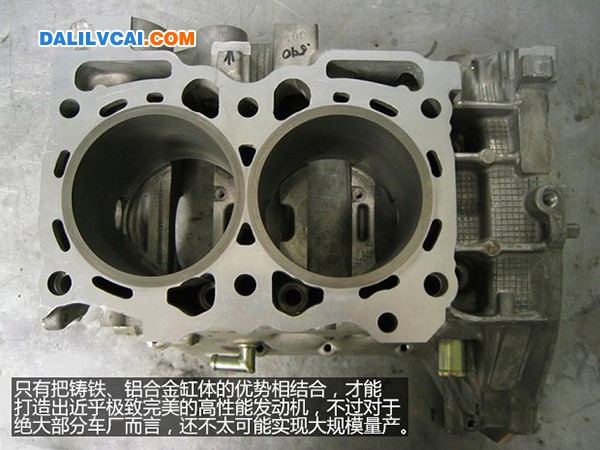

为了达到最理想的强度,通常都会对铝合金缸体进行彻底的改装。首先要使用高精密度数控铣床将原厂的缸筒部分彻底切除,并将缸体基座部分加工成所需的形状,然后再装入由灰口铸铁材料加工而成的强化缸套,就可使开放式或半封闭式冷却水道缸体变为强度大增的封闭式冷却水道铁铝混合缸体。缸套四周预留出的冷却液循环孔,也比原厂封闭式冷却水道设计的孔径更小,缸垫也能起到更好的密封作用。

对于封闭式水道铝合金缸体而言,也有用于强化缸体的专用缸套,首先需要将缸筒内径加大,然后把缸套装入扩大缸径的缸筒内即可。这种强化方法加工相对比较简单,仍使用原厂的冷却水道,不需对冷却系统进行太多强化。这种缸套通常也用于铝合金缸体发动机的大修,如果缸套发生异常磨损,只要换上新的缸套即可,同时也可以相应加大排气量,这也是一种传统的发动机改装技术。