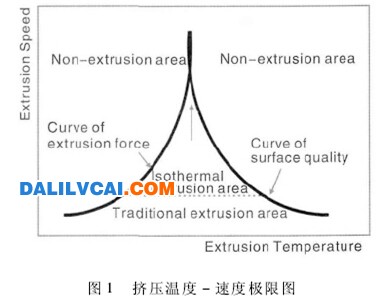

1 目前,大多数挤压机生产铝及铝合金挤压产品仍采用无润滑正向挤压方式,生产过程中只有保证产品的出口温度,才能保证产品的组织与性能,同时生产效率、工具寿命、能量消耗等都有很大的影响。挤压出口温度与合金的类别、坯料温度、挤压速度、变形程度、工具加热温度等因素有关,在挤压变形过程中,由于塑性功和摩擦功生热,使挤压产品出口温度上升。若型材产品出口温度过高,将导致产品表面质量、性能组织等方面的缺陷产生。

J.zhou等人通过有限元模拟软件对7075铝合金成形过程进行了模拟,结果表明,通过调整挤压速度可使型材出口温度的变化控制在±10℃以内,并且模具受力更为均匀。目前,国内外专家及企业工厂均在研究坯料温度、挤压速度、工模具温度等工艺参数对型材出口温度的影响规律,并建立等温挤压自动控制模型,最终攻破等温挤压技术的关键技术。但是,目前对于等温挤压的研究,大多是通过数值模拟或者理论计算结果开展进行的,与实际情况有一定差距。本试验对6063铝合金挤压出口温度以及对应的挤压工艺参数进行监测,并对实测数据进行分析,最终讨论分析6063铝合金挤压出口温度的影响因素及相应影响大小,指导现场生产实际,提升6063铝合金的挤压效率。

2 试验材料与方法

该试验用材料为6063铝合金均质化坯料,挤压机台吨位为1620T,挤压筒内径185mm,挤压坯料尺寸Φ178mm。

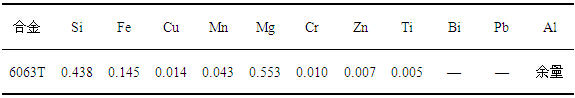

表1 6063铝合金试验材料化学成分(Wt%)

在不同的挤压速度、坯料温度、挤压筒温度、挤压比条件下进行对比试验。试验过程型材出口温度由红外线测温仪测量,坯料及挤压筒温度由热电偶测量,挤压速度通过牵引机的牵引速度测量得到,挤压行程通过触发行程开关传感器系统计算得出,所有数据均实时在线采集。

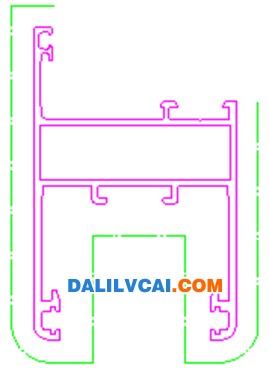

图2 试验挤压型材产品断面示意图

3 试验结果与分析

3.1 挤压出口温度温升

挤压产品的出口温度基本上可由坯料的初始热焓加上挤压变形功减去传向工模具的热量来确定。在刚开始挤压时,产品出口温度等于坯料的加热温度。当处于变形区内的铝金属受到挤压时,变形热会使出口温度急剧上升。挤压过程中坯料表面与挤压筒壁之间的滑动摩擦产生的剪切变形所生成的热量,最初储存在坯料内,然后随着流变的金属进入变形区。因此,如果没有大量的热量传导人工模具内,则出口温度也会进一步升高。挤压温升(即型材出口温度与坯料温度的差值)由式(1)所示坯料在挤压过程中产生的热量变化Q所决定,大沥铝材网

Q=Q1+Q2-Q3 (1)

式中:

Q1一坯料在变形区由于变形而产生的热量;

Q2一坯料和工模具(挤压筒、挤压垫、挤压模)之间由于摩擦产生的热量,以及坯料在变形死区剪切产生的热量;

Q3一坯料与工模具之间的热传导;

Q1、Q2使合金温度上升,由于挤压筒温度、工模具温度均低于坯料温度,因此Q3使合金温度下降。

在试验中发现,不同挤压进程中出口温度变化存在一定规律,挤压初始阶段型材出口温度急剧上升,之后温度趋于平稳,而在挤压末端略有下降。主要是因为挤压产品在大变形情况下,金属在模具工作带附近因塑性变形和剧烈摩擦瞬间即产生大量热量,从而使得型材出口温度陡然上升;而在稳定挤压过程中,合金生热和散热达到平衡,型材出口温度保持恒定;在挤压尾部阶段,由于挤压速度下降,坯料与工模具的热传导时间增长,导致型材尾部温度下降。

3.2 坯料温度的影响

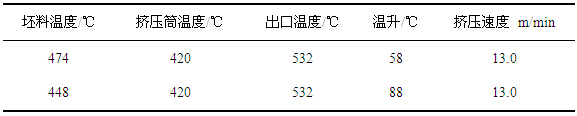

表2 不同坯料温度的型材出口温度对比

无论坯料温度高或低,当挤压速度相同时,型材出口温度相同。挤压温升与坯料温度呈反比例关系,坯料温度越低,挤压过程中合金的温度上升越多,相反,坯料温度越高,挤压过程中合金温度上升越少。从式(1)可以分析得出:当坯料温度升高,铝合金的变形抗力降低,因此外力做功减少,即塑性变形生热Q1和摩擦与剪切变形生热Q2越少,而与工模具传导的Q3却增多,因此总的热量变化Q减少,即挤压温升下降。dalilvcai.com

3.3 挤压速度的影响

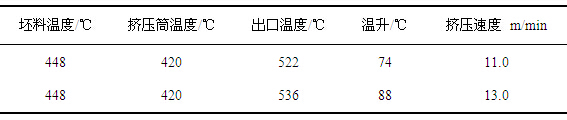

表3 不同挤压速度的型材出口温度对比

挤压速度越快,则型材出口温度越高,挤压温升也越大。当坯料和工模具温度一定时,挤压过程发生的热量变化主要由塑性变形功Q1和摩擦与剪切功Q2决定。在较高的挤压速度下,由于散热时间减少,工模具的热交换Q3也会减少,进一步使Q上升,即挤压温升提高。

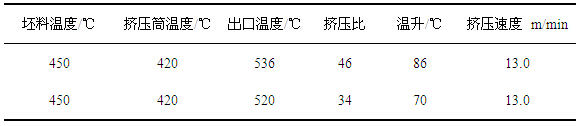

3.4 挤压比的影响

表4 不同挤压比的型材出口温度对比

由上表可知,在同一条件下,挤压比较大的型材挤压温升较大。在挤压比较大的情况下,则变形程度越大,变形功越大,产生的热量也越大,从而使挤压温升更高。

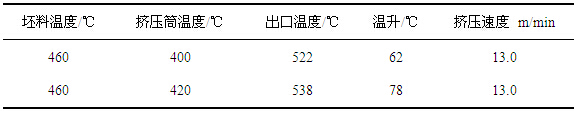

表5 不同挤压筒温度的型材出口温度对比

从式(1)中可知,挤压筒温度对挤压温升的影响体现在为Q3项,挤压筒温度越高,它与坯料之间的温差越小,传导的热量相对也减少。在其它条件不变的情况下,当Q3减少时,总的热量变化Q是增加的,因此挤压温升提高。相反,模具温度越低则挤压温升越少。

4 挤压出口温度控制方案

4.1 坯料温度

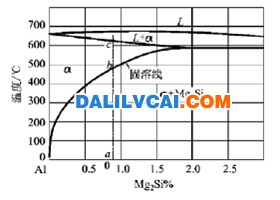

铝合金坯料加热温度的上限应低于合金低熔点共晶熔化温度,6063合金是Al-Mg-Si系合金,其主要强化相为Mg2Si。如图3可知,Al-Mg2Si的共晶温度为595℃,因此坯料加热温度上限应控制在此温度以下。在实际生产中,为保证挤压热处理效果,一般采用高温挤压,即坯料温度在480-520℃间,但坯料温度较高,相对挤压出口温度就越高,对产品表面质量造成较大的影响,故需进行降低挤压速度生产,从而降低了生产效率。从试验结果,坯料温度为430-460℃时,挤压出口温度可达到515℃以上,温度范围为515-540℃区间,完全可以满足淬火温度的要求,而又可提升挤压速度,提升了生产效率。

图3 Al-Mg2Si的伪二元相图

4.2 挤压速度

生产过程中,在保证挤压制品尺寸合格、不产生挤压裂纹、扭拧、波浪等缺陷的前提下,设备能力许可的条件下,尽量选用较大的挤压速度,提升生产效率。挤压速度与坯料温度有关,坯料温度越高,挤压速度越低,因为挤压温度较高时,快速挤压会引起摩擦力增大,变形能增加,使变形区金属温度剧烈升高,进入热脆状态而开始形成裂纹。从试验可知,为确保产品组织性能与表面质量,挤压出口温度应控制在510-540℃范围,故结合坯料温度控制范围,挤压速度可控制在15-50m/min,同较高坯料温度的挤压速度相比,有较大的提高。

4.3 挤压筒温度

6063铝合金在挤压时为了防止坯料温降,造成塞模和工模具的损坏,为保证铝型材产品组织、性能的均匀性,挤压筒需要进行充分的预热,并保持一定的温度控制。结合试验过程,为保证挤压出口温度在合理范围内,降低挤压过程的温升,从而可以提高挤压速度,提升生产效率,挤压筒的加热保温温度应控制在390-420℃。

5 结论

挤压出口温度是铝合金挤压过程中最重要的工艺参数之一,决定了产品的组织、性能及表面质量等。本文分析了6063铝合金型材挤压出口温度的主要影响因素,并对不同因素进行了试验研究。试验表明,通过针对性地采取各影响因素的工艺参数控制方案,可以较好地控制挤压出口温度,从而确保了产品的组织性能和表面质量,提升了生产效率。

通过对6063合金挤压出口温度影响因素的试验和分析,可得出以下结论:

(1)挤压出口温度的影响因素主要有坯料温度、挤压速度、挤压筒温度、挤压比等。

(2)坯料温度差异范围为20-30℃,其它条件均一致,型材出口温度无差异,坯料温度越低,挤压温升越高。

(3)挤压速度差异范围为2-8m/min,其它条件均一致,结果为挤压速度越快,型材出口温度越高,温升差异范围为10-25℃。

(4)挤压比差异范围为10-20,其它条件均一致,型材出口温度随着挤压比增大则升高,温升差异范围为10-20℃。

(5)挤压筒温度差异范围为10-20℃,其它条件均一致,型材出口温度随挤压筒温度的增高而升高,温升差异范围为10-20℃。

(6)现场生产实际中,可以结合产品结构本身,控制挤压温度范围为430-460℃,挤压筒温度范围为390-420℃,挤压速度范围为15.0-40.0m/min,将挤压出口温度范围控制在510-540℃,可得到较好组织性能和表面质量的产品,并且提高挤压生产效率,降低了生产成本。