绪言:近年来高表面质量要求的工业型材开发以及市场对挤压门窗装饰材表面质量要求越来越高,挤压产品的组织缺陷一直困扰着铝挤压生产者。其一是表面条纹,生产中称为分色或黑白线,其外观特征为局部深色或浅色条纹,观察时变换角度,条纹部分在明暗之间转换,对于电泳处理和光面氧化处理的产品影响大;其二空心型材的焊合线,对砂面厚膜氧化处理的产品影响大。

国内外学者和从业技术人员对挤压材的组织缺陷进行了研究,如美国学者Adrew J?Thome与新西兰学者Joshua E?Walker等人对挤压材表面条纹缺陷的研究,国内苏学常先生对空心挤压材焊合线组织的研究。其基本重点在于研究缺陷的组织特征,列举了缺陷组织位置与型材截面结构之间的对应关系,对缺陷产生机理作了一些推测;未提供有效的解决办法。笔者一直在关注这方面的研究,也曾撰文探讨条纹缺陷的组织特性这一问题,在生产实践中观察和收集资料,发现这些表面缺陷与模具设计结构、及由于结构所引起的金属流动状态、金属与模具工作带之间摩擦状态密切相关。依据缺陷产生的可能原因优化模具设计,从获得的实际效果,似乎找到了解决问题的方法。本文将结合国内外的研究结果与笔者的观察及收集的资料和生产实践,提出自己的见解和思考,与同业共享。

1.关于组织条纹缺陷问题

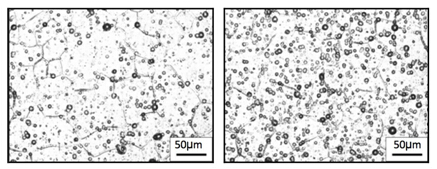

通常,缺陷产生位置在三叉点、壁厚差变化较大区域、空心部位与实心部位的结合部、螺钉孔位底部,也有其他情况。笔者曾对这一问题进行过探讨,2007年所撰论文中依据条纹缺陷的低倍组织特征对其性质作了推测,指出其可能为局部织构,并以此为线索解释了条纹组织与正常组织晶粒大小差别的产生原因。最近美国学者Andrew J. Thome 与新西兰学者Joshua E. Walker 等人对这一缺陷作了较为深入的研究,【1】得出了非常有意思的试验结果;其中之一,光学显微试验显示条纹部位的腐蚀坑密度明显大于正常部位,如图1【1】所示:

a) 正常部位 b) 条纹缺陷部位

图1:条纹缺陷组织与正常组织对比

其中之二,电子背射衍射试验(EBSD)显示条纹缺陷部位形成了某种再结晶织构,其晶粒取向趋于一致,且晶粒尺寸较正常区域大,如图2【1】所示:

图2:条纹缺陷边界的EBSD图像,左边为正常区域,右边为条纹缺陷区域,箭头指向挤压方向。

笔者却从其研究获得的结果中得出不同的解读,借助其研究结果,依据笔者在实际生产所获得的经验对其研究结果提出笔者的见解,对条纹缺陷产生原因作出不同的判断。其一,关于条纹区域与正常区域显微组织的差别笔者认为并非由于缺陷区域腐蚀反应较正常区域剧烈所致。蚀坑的形成是由于第二相质点的腐蚀脱落,第二相质点在腐蚀前已经存在,所以蚀坑密度的差别并不代表腐蚀反应的差别,而是预示着不同晶面上第二相质点分布密度的不同,其原因可能是由于在形成织构的晶面上第二相质点容易析出,故分布密度较大所致,即是否存在第二相质点析出的所谓惯习面?其二,关于条纹区域织构笔者认为既然确定是再结晶织构就肯定是完全再结晶组织,而不是未经历再结晶,与局部挤压比差别无关。对于织构产生的原因,Andrew J. Thome等人只是从型材的截面特性做出推测,认为是截面厚度的差别所造成。笔者从实际的案例可以证实,这是由于模具结构的原因导致金属流动的不均匀所造成,如图3所示:

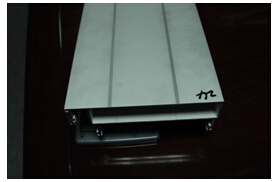

图3:料头显示实心部位与空心部位金属的流速差,及相应出现的明显条纹缺陷。

从料头可看出空心部位与实心部位金属流动的明显差别,空心部位流动慢,受拉应力;相应表面出现明显的深色条纹。显然这种金属流动的不平衡所导致的局部附加应力为再结晶织构的形成提供了条件,条纹缺陷的另一个特点是一般只在制品表面很薄的一层,蚀刻程度较大的沙面氧化处理则有可能去除条纹缺陷。这一现象说明了这一类缺陷与金属流动的关系。

2.表面织构组织形成机制

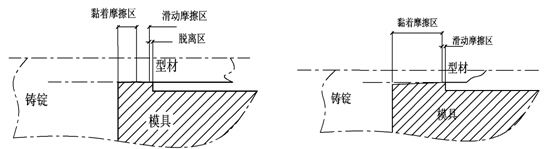

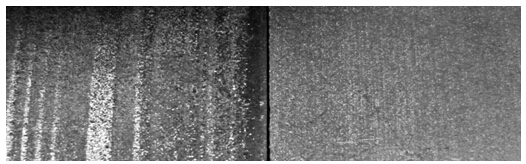

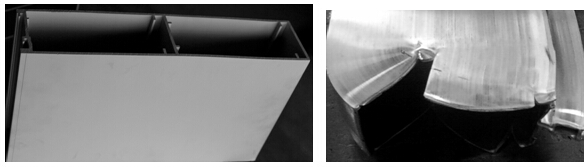

以前对于工作带摩擦机理的研究表明工作带上的摩擦状态分为两个区域,靠近金属流入端的黏着摩擦区与金属出口端的滑动摩擦区「6」。关于不同摩擦状态下形成的表面组织,笔者在工作实践中曾作过试验,一平板型材用两种不同工作带状态的模具挤压,观察型材的表面低倍组织。工作带状态示意图如图5所示:左边为普通的平行工作带,其工作带摩擦区域可分为黏着区与滑动区;右边为带一定阻碍角的工作带,其工作带摩擦区域几乎全为黏着区[2]。

a)平行工作带状态下摩擦形态分区示意 b) 带阻碍角工作带状态下摩擦形态分区示意

c)滑动摩擦状态下形成的表面组织 d) 黏着摩擦状态下形成的表面组织

图4:不同工作带状态下型材表面组织对比

由图可见,在滑动摩擦作用下型材表面的动态再结晶组织出现明显的条纹,而在黏着摩擦状态下形成均匀的再结晶组织。平行工作带模具的金属变形特征为:在黏着摩擦区金属处于压缩变形之中,而进入滑动区则只是工作带表面与已成型金属表面的相互摩擦,故表层金属处于拉应力状态。而带阻碍角的工作带的模具的金属变形特征为:几乎全为黏着摩擦区,其摩擦力趋于变形材料的剪切流动应力「8」;可以认为金属在出模孔前始终处于压缩变形之中,金属流动较为均衡,几乎不形成表层金属的拉应力。

从以上例证可以说明变形金属与工作带表面的摩擦状态不同形成了不同的金属表面的组织。1986年岡庭 茂在有关铝挤压金属流动的综述中「4」,也曾提及壁厚差明显变化部位的组织差别,其表象为焊合部位较正常部位更有光泽,其显微组织表现为焊合部位晶粒较为粗大,认为该部位经历了与其他部位不同的热过程和变形过程。并指出不是所有的光泽条纹都可用晶粒的大小来说明。笔者曾撰文推测这种组织条纹为局部织构组织,并从局部再结晶织构的观点对其进行解释,指出这些部位组织条纹的形成都与金属流动不均匀所引起的附加应力有关[3]。再结晶织构形成理论的定向生长论指出:在恒定的驱动力作用下,晶界的移动速度决定于晶界两侧晶粒间的位向差。一次再结晶过程中形成了多种位向的晶核,但由于晶核的生长速度取决于其与变形基体间的向位,那些具备有利向位的晶核能够消耗变形基体而迅速长大,而其他向位的晶核生长则受到抑制,从而形成一次再结晶织构「5」。在滑动摩擦状态下表层金属形成的附加拉应力就是形成型材表层动态再结晶织构的驱动力,由于有利取向的晶粒优先生长,而其他取向的晶粒生长受到抑制,故织构区域的晶粒尺寸较大,由于该区域晶粒取向趋于一致,故折光方向性明显。Andrew J. Thome 等人的EBSD试验研究结果无疑印证了这一推测。从容易出现条纹缺陷的型材截面特征及对于相应模具工作带设计的追踪,发现出现条纹的部位大多为空心部位与实心部位结合部、壁厚相差悬殊结合部、螺钉孔位、三叉点等容易引起金属流动不均匀的敏感部位,追踪其模具设计图,往往发现工作带设计不尽合理,从挤出料头也可看出端倪(如图3)。由于工作带设计的不合理造成金属流动的不均匀,这种局部的流动不均匀虽然不影响成型,但局部金属的流速差造成相互间的牵扯,流动慢的部位处于拉应力状态,其与工作带之间的摩擦状态为滑动摩擦,于是在金属表层形成织构组织。对于一些较厚的简单型材虽然没有特殊部位,但由于工作带较长,手工抛光不容易保持工作带表面的平整,结果也会造成局部而且是表面的附加应力,进而形成织构条纹(如图4)。从试验结果和分析,可找到解决问题的方向:使变形金属流动均衡,使得型孔各部分金属基本是被“挤出去”而不是被“拉出去”,不致产生表层金属的附加拉应力。具体做法是1)合理设计工作带,2)相应位置的工作带给一定的阻碍,以使变形金属与工作带间处于黏着摩擦状态,3)保持工作带的平面度。

3.关于焊合线

十几年前客户就提出装饰面不能有明显焊合线要求,型材生产厂家即开始着手解决此问题,至今已取得明显进展。主要采取的方法是将焊合线设置在角部或在焊合处设置装饰线条以掩盖焊合痕迹。许多无法避开焊合线的大平面以及曲面这一问题仍然困扰着型材生产厂家,如宽厚比较大的方管、圆管、大曲面管等;但并不是绝对会出现,既使是同样型材同样的模具设计,其严重程度也不尽相同。

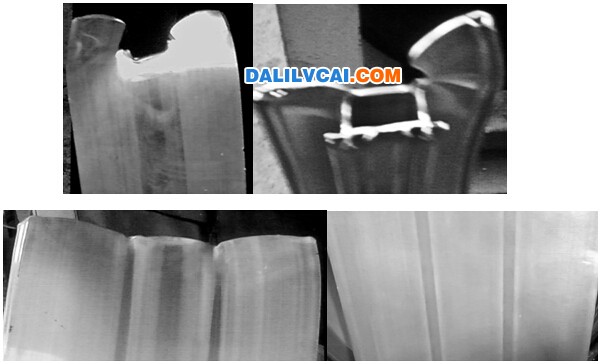

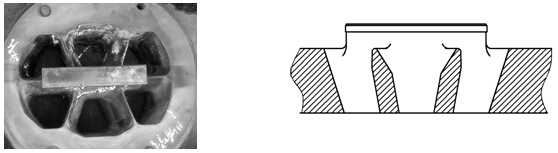

图5和图6为两个典型的实例,图5 a)、b) 为实例的上模照片和其结构简图,c) 为挤出材料氧化后的效果。之所以出现明显的焊合痕是由于分流孔及分流桥截面结构所造成,由图可见其分流桥截面为倾斜结构,这样会造成相邻分流孔金属在桥下汇流时的流速差,在焊合缝处局部形成强烈剪切变形区,在此局部聚集附加应力,这种附加应力成为局部再结晶织构的驱动力。当挤压温度足够高时在此区域形成再结晶织构,在阳极氧化处理后在此区域形成焊合痕迹,从不同角度观察或为亮线或为暗线,甚至当温度条件不合适时,形成未再结晶的亚晶粒结构,成为高自由能聚集区,在阳极氧化处理的碱蚀工序此部位腐蚀程度明显大于周边,形成黑色腐蚀槽,如图5 c)即为实例。

a) 上模照片 b) 分流桥结构示意

c) 氧化后结果(氧化膜厚度24μ)

图5:出现明显焊合线的模具上模结构和氧化处理后的结果

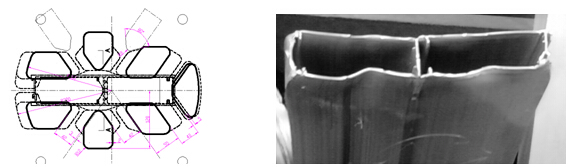

如图6,为另一实例。为避免出现焊合痕迹,在模具设计上优化分流孔配置,及分流桥焊合部位曲面形状,以期得到均衡的金属流动,减少附加应力。设计结构示意如图6 a) ;挤压料头如图6 b) ,结果可见金属流动均匀,焊合处弥合良好;阳极氧化后的效果如图6 c) ,几乎看不到焊合痕迹。作为实例对比,图6 d) 列举了可能出现焊合痕迹的挤压料头,可明显看到相邻分流孔金属流动的差别,在焊合处出现开衩现象,大沥铝材。

a) 模具结构设计 b) 挤出料头

c) 装饰面氧化处理后焊合痕迹极轻微(沙面氧化24μ膜厚) d)可能出现焊合线的典型料头

图6:分流桥在装饰面上,由于模具结构合理能有效消除焊合线

金属压力加工从业者都知道,挤压加工被加工材料在变形区处于三向压应力状态,具有最好的加工性能,但这只是基于简单挤压变形模型的结论,实际上挤压加工并非如此简单,由于金属流动的不平衡局部金属的应力状态可能处于纯拉应力状态。模具设计、加工的基本考虑因素就是如何平衡型孔各部分金属流动的速度,即让变形金属在型孔内基本都处于三向压应力状态,避免金属流动不均匀所产生的过大的附加应力,此即为分流模挤压空心型材焊合线问题的解决之道dalilvcai.com。

相关的研究明确了挤压材条纹缺陷及焊合线的组织特征,表明条纹缺陷与空心型材的焊合痕迹都可归结为局部织构。笔者从生产实际中的实例分析了组织缺陷与模具结构之间的关系,指出织构组织的形成是由于金属变形的不均匀所引起的附加应力所致。

形成局部变形织构的型材结构类型:

1)型材截面实心部位与空心部位结合部,实心部分流动快,空心部位被牵扯拉出模孔,表面层出于拉应力状态,表层出现织构组织。

2)壁厚较厚的部位因工作带长度设计不合理或工作带不平造成心部金属与表层金属的流速差,表层金属处于拉应力状态,形成表面织构组织。

3)空心型材焊合部位,分流后的两股金属在焊合室汇流时产生流速差,由于两股金属间的相互牵扯,在焊合界面形成附加应力,形成沿焊合界面的织构组织,其分布穿透整个壁厚。

解决局部织构组织的方法指向:保持金属流动的均衡,避免局部附加应力。具体应首先从模具入手,精确计算特殊部位的工作带比例,如壁厚转换点、截面空心部与实心部、厚截面的工作带长度;分流孔的配置,焊合区的曲面设计优化等dalilvcai.com。

金属流动是否平衡不仅影响挤压成型还影响材料的再结晶组织,如何使变形时金属流动平衡是挤压加工的永恒主题。

本文研究了铝型材组织缺陷与模具结构之间的关系。借助国内外对缺陷组织性质的研究结果,结合笔者在实际生产中收集的资料及模具设计的实践,阐述了铝型材组织缺陷与模具结构的相关性,指出金属再结晶织构组织与金属流动不均匀引起的附加应力有关。提出解决组织缺陷的关键在于改进模具结构,平衡金属流动,减少附加应力。

关键词:铝材挤压技术 模具设计 模具结构 金属流动 再结晶织构 附加应力 组织缺陷