蓄热式燃烧系统是熔铝炉的关键配套设备,因此对其节能、环保要求比较高。

一.连续不换向蓄热式烧咀工作原理

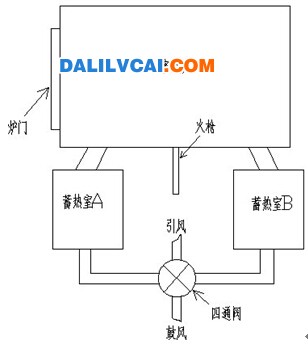

所谓连续不换向是指在燃烧过程中连续供应燃料,不进行切换。助燃风和引风的流向由四通阀根据程序进行控制,从而让两个蓄热室轮流蓄热和放热:助燃空气进入蓄热室A(B),被蓄热体加热到接近炉膛温度后进入炉内,与燃料进行混合燃烧;高温烟气在引风机的作用下进入蓄热室B(A),加热其中的蓄热体到接近炉膛温度,最终排走的的烟气温度不高于150℃。

二.影响连续不换向蓄热式燃烧系统的主要因素

1. 燃料与空气的混合。一般的烧咀,燃料与空气是在烧咀处混合,混合好坏取决于烧咀的结构,而烧咀的结构是相对容易调整控制的。连续不换向蓄热式烧咀却不一样,燃料和空气由单独的管道供应,以单独流股在炉膛内混合燃烧。混合的好坏取决于燃料和空气流股的夹角和两者的相对速度。

2. 炉膛尺寸和火枪安装的高度角度。不同的熔池尺寸,要求火枪安装的角度和高度不一样。

3. 火焰长度和走向。一般火焰长度达炉膛2/3以上为佳,太长则刚性差、温度低。另外,应避免火焰短路,即火焰直接进入引风通道,造成排烟温度过高,影响节能效果。

图1:连续不换向蓄热式烧咀管路图

三.连续不换向蓄热式烧咀的优点

1.设备简单,投资少。由于燃料不需要换向,燃料的供应管路和电器控制系统变得非常简单。

2.节能效果明显。我司于2012年使用切换式蓄热烧咀,熔炼天燃气耗为68.11立方/吨;2013年进行改造,改造后平均气耗为57.95立方/吨,节约燃料约15%。

3.设备故障率低。我司熔铝炉改造前燃料以重油为主,切换式蓄热烧咀在每次换向前后都存在短时间燃烧不充分,长期会在烧咀处形成结焦堵塞,影响燃料和空气混合效果。另外,切换式蓄热烧咀的燃料和空气是在烧咀出口处混合后高温燃烧,烧咀温度高,容易损坏,造成维修量大,影响产能发挥。连续不换向蓄热式烧咀由于燃料是连续供应的,解决了烧咀结焦堵塞等问题,而且燃料和空气是在炉膛内混合燃烧,烧咀处于低温区,烧咀寿命相对较长。

4.燃烧稳定,安全性高。由于燃料连续供应,只要一次点火成功,就能得到稳定的火焰,避免了每次换向重新点火所产生的风险。

5.铝烧损低。助燃空气在炉膛内与燃料混合后燃烧,在混合过程中也与炉内高温烟气进行卷吸,降低了助燃空气的含氧量,使整个燃烧实际上是在贫氧环境下进行,抑制了铝的氧化。

四.连续不换向蓄热式燃烧系统的缺点

1.火焰刚性差。由于贫氧燃烧,火焰面积较大,造成火焰刚性差,铝熔化速度相对较慢。

2.燃料和空气容易混合不好,燃料得不到充分燃烧。

3.炉膛温度较高,容易造成熔池铝液上下层温差增大。

关于连续不换向蓄热式燃烧技术,很多文献资料都有阐述,但生产应用不多,主要原因为实际案例少,用户不敢尝试。而事实上,连续不换向蓄热式烧咀具有占地空间小、设备故障率低、使用安全性高且节能效果明显等优点,适合旧炉改造,具有实际推广意义。