主要表现在:1、尺寸精度越来越严格,否则无法进行数控加工,更无法满足产品的最终使用要求;

2、力学性能越来越高;

3、外观质量越来越严格。

然而,要同时满足以上三方面要素,生产工艺之间又存在着相互矛盾,尤其是淬火环节。因为要达到高的力学性能,必须要有足够快的冷却速度。而冷却速度越快,型材的残余应力残余变量就越大,型材就越容易变形,尺寸精度无法保证。如果降低冷却速度,对减少型材变形是有帮助,但型材性能就有可能会降低,甚至达不到标准要求。所以,要同时满足以上三方面的要素,在线淬火环节必须满足以下的条件:

1、具备满足各种合金淬火敏感性的冷却速度,该点主要解决型材性能问题;

2、具备满足各种不同截面形状所需要的冷却强度的差异性调节,该点主要解决型材的冷却变形问题。

一、在线淬火的常用冷却形式

目前,主要的 冷却形式有风冷、雾冷、风雾混合冷却、喷淋冷却、驻波水冷、过水槽冷却,还有液氮冷却。

1、风冷

风冷的冷却速度相对较弱,能耗比较高,使用成本也高,而且热风几乎都扩散到车间里面,造成工作环境温度高。但风冷对型材变形量的影响最小,不会产生水冷可能出现的水斑。风冷通常适用于6063、6060等淬火敏感性较低的合金型材、板材、管材,和部分薄壁(5mm以内)6061、6005、6082等合金的型材、板材和管材。

2、雾冷

雾与高温型材接触时,瞬间汽化,变成水蒸气,水蒸气将雾和型材表面隔开,造成雾与型材表面接触困难,冷却效果比较差,所以通常雾冷不适合单独使用。

3、风雾混合冷却

因风冷和雾冷存在的不足,风雾混合冷却成为很好的冷却方式。风雾混合冷却的冷却速度比风冷和雾冷都要大,但能耗又比风冷要低,热量扩散到车间里面较少。而且型材变形量又比水冷的要小,不会产生水冷可能出现的水斑。所以风雾混合冷却大量用于6063、6060等淬火敏感性较低的合金型材、板材、管材,和部分中薄壁(10mm以内)6061、6005、6082等合金的型材、板材和管材。

4、喷淋冷却

喷淋冷却是通过高压泵将水输送到各路扇形喷嘴,形成高压的扇形水流喷淋到型材上进行冷却。喷淋冷却的特点是冷却速度非常强(比传统的过水槽还要强),可调节的范围非常大,与挤压机的联动控制非常灵活,对异型材的冷却是最好的选择。在减少型材变形方面有绝对优势,可以根据型材截面的差异进行调节,壁厚薄的位置水量水压调小,壁厚厚的位置水量水压调大,让同一截面的不同位置在同一时间冷却到同样的温度,这样就能有效减少型材周向的变形。当完成一个挤压周期时,在取得挤压机的停机信号后,可实现分段延时关停喷淋冷却;在取得挤压机的挤压信号后,可实现分段延时开启喷淋冷却,让同一根型材纵向的不同位置的有效冷却时间基本一致,这样就能有效减少型材纵向的变形。但能耗比传统的过水槽要高,可能会出现的水斑。通常适用于厚壁6063、6060、6061、6005、6082等合金的型材、板材、管材和棒材。

5、驻波水冷(又称堆水)

驻波水冷是纵向两则有固定围板,两端靠水的压力形成水墙,将水阻挡在里面,到一定的高度后达到平衡,水墙内形成滚动水槽,型材穿过水槽进行冷却。驻波水冷的冷却强度比较高,特别适合管材、棒材的在线淬火。如果每根棒都要牵引机到挤压机口进行牵引的,该种形式是最好的。但驻波水冷不能进行周向方向性调节,所以对异型材进行冷却时,变形量会比较严重。而且能耗也比较高。

6、过水槽冷却

过水槽冷却是纵向用固定围板、两端用活动围板组成一个水槽,用低压水泵往水槽注水,型材穿过水槽进行冷却。过水槽冷却时,水与高温型材的表面接触,瞬间形成水汽膜,水汽膜将型材表面和冷却水隔开。由于水槽的水流动速度不大,水不能及时冲破水汽膜,所以造成冷却速度不如喷淋冷却和驻波冷却的强。过水槽冷却不能进行周向方向性调节,所以对异型材进行冷却时,变形量会比较严重,但能耗也比较低。适合管材、棒材、板材的淬火,选择该冷却形式牵引机不能到挤压机口牵引。

7、液氮冷却

液氮冷却是将液氮降压后通过管道直接喷到模具出口处,将型材冷却。该冷却形式对提高产品的表面质量有帮助,但由于使用成本过高,应用较少。

实际应用中,要根据每台挤压机主要生产何种产品来选择何种形式的冷却方式,通常是一台挤压机上配置的淬火装置是由多种冷却方式组成。

二、设计在线淬火主要考虑因素

为使挤压铝型材在线淬火达到较理想的效果,必须综合以下几方面因素考虑:

1、足够的冷却速度,足够的冷却速度是在线淬火的必备条件。只有足够的冷却速度,才能确保过饱和固溶体被固定下来不分解,防止强化相析出,才能保证型材淬火时效后的力学性能达到最佳水平。要达到足够的冷却速度,就要配置合理的冷却源、冷却长度以及冷却密度。冷却源就是指风机、水泵以及相应的冷却介质,冷却长度就是指风口、喷管或水槽的长度,冷却密度就是指风口或喷头的分布密度。而这三方面都要根据该生产线所生产型材的最大线密度、不同合金的淬火对冷却速度敏感性强弱以及挤压出材的速度综合计算来确定。所生产的型材线密度越大、合金的淬火对冷却速度敏感性越强、挤出速度越快,所要配置的风机和水泵越大,风口和喷头的长度就要越长,数量就要越多,用水作介质的水温就要越低。当低温的水都满足不了冷却速度的情况下,还可以在水中加入不同的溶剂来调节水的冷却能力。比如聚乙醇,通过调节聚乙醇水溶液的浓度来控制冷却速度。

2、如何使型材整体(型材截面的径向和型材的纵向)冷却速度保持基本一致。只有冷却速度基本一致,才能确保型材淬火效果基本一致,从而保证型材性能的均匀性,有效减少型材的变形和弯扭。要保证型材截面径向的冷却速度一致,就要保证截面径向冷却强度能够根据型材截面结构情况、壁厚的厚薄进行调节。比如壁厚较厚的一侧需要冷却强度高,壁厚较薄的一侧则需要冷却强度低些,这样就可使得型材截面同一时间内冷却到相同的温度。而要保证型材纵向的淬火强度一致,就要保证纵向上所受的冷却时间一致,也就是纵向上每部分通过淬火区的有效时间一致。

3、如何适应不同型材截面宽高比的变化。特别中大型挤压机所生产的型材截面宽高比变化非常大,当生产板材时,宽高比可能达到100:1以上,而生产管材或棒材时,宽高比可能是1:1。在这么大的宽高比变化情况下,如何保证型材上下左右各个表面与风口和喷头之间的距离合适,从而保证有效的冷却速度和减少能耗。

4、如何使装置的操作性比较强,能方便操作人员进行调节控制。

5、在满足以上四点的前提下,如何有效降低运行的成本。

三、两种最具代表性的在线淬火系统

(一)、以生产异型材为主,兼顾管棒板材的在线淬火系统

往往常见的合金都会在该种机型上生产,所以我们选择风冷、风雾混合、高压喷水三种功能组合一起。风冷、雾冷、高压喷水的长度和数量以及风机和水泵的大小,要根据不同挤压机的大小和生产产品特性来配置,但一定要提供足够大的冷却范围。也就是说风机的风量和风压要足够大,水泵的流量和压力要足够大,风口和喷头的数量及长度也要足够,否则就会造成淬火强度不够或淬火不充分。

淬火系统分上下两部分,下部淬火槽固定,上部风箱和水罩可升降。当挤第一根棒时,上部风箱和水罩先升起来,让型材通过后上部风箱和水罩再降下来,系统开始工作。

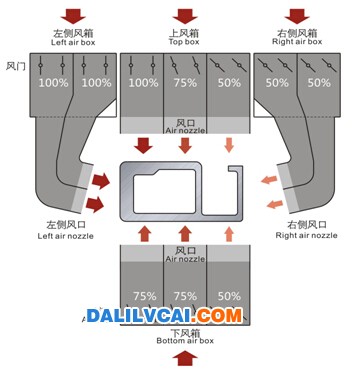

风冷系统分两级调节,变频器和压力传感器组成一级调节,调节风机的总风量;调节阀调节各支路风门来控制支路风量,实现二级调节。为了解决截面周向冷却的均匀性,以挤压机中心线为中心,围绕中心线平行分布若干路风口(如图1所示),具体多少路要根据具体生产线所生产的型材截面宽度来确定。每一路风口都可单独调节风量,以满足不同合金和壁厚所需要的冷却速度,确保截面上各个位置淬火均匀。

图 1

根据挤压机吨位不同,围绕挤压中心线选择若干列喷雾头,顶部、底部和左右两侧分别布置,能够任意启闭、切换每一列喷雾头。根据不同合金、不同型材截面来选择哪一路喷雾,选择哪一路风量的大小进行组合,以达到最佳的淬火效果。

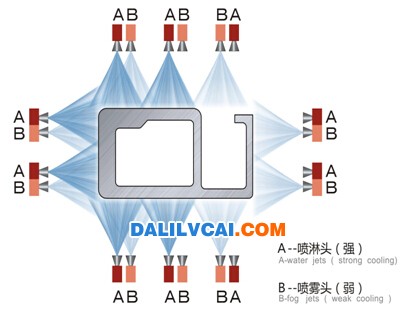

水冷系统由变频器和压力传感器组成一级控制系统,调节水泵的总水量水压,并具有稳压功能。由调节阀和各支路组成二级调节。根据挤压机吨位不同,围绕挤压中心线选择若干列喷淋头,顶部、底部和左右两侧分别布置。能够任意启闭、切换每一列喷淋头,并可随时调整每一列喷淋的出水量。在面向挤压机方向,可对上、下方向或左、右方向的喷淋管的供水量进行差异调 整。铝型材截面的各个位置在挤出后都获得了相同的冷却速度,有效控制了淬火过程可能出现的弯曲变形。 (如图2所示)

图 2

挤压换棒过程,全部立刻停止或全部继续保持冷却喷淋都不是理想的方法,这样会造成型材纵向的机械性能不一致和弯曲变形。每一路喷管的纵向分为两段,并用气动阀控制顺序启闭。换棒停止挤出时,从冷床往挤压机方向按次序关闭这两段喷管;换棒后开始挤出时,从挤压机出料方向按次序开启这两段喷管。(如图3所示)

图 3

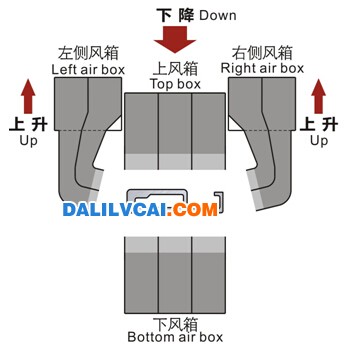

为了方便操作,上部风箱和水罩是可以独立升降。当挤第一根铸锭和挤完最后一根铸锭时,上部风箱和水罩升起,方便型材通过淬火装置。当第一根型材前端通过淬火区后,如果是风冷的,就将上部风箱降下来,如果是水冷的,就将上部风箱和水罩一起降下来,利用上水罩和下水箱的闭合防止水珠往外飞溅。同时可根据型材的高度变化进行上部风箱高度的调整,来调节上部风口和喷头与型材顶部之间的距离,减少风压或水压的损失。(如图4所示)

图 5

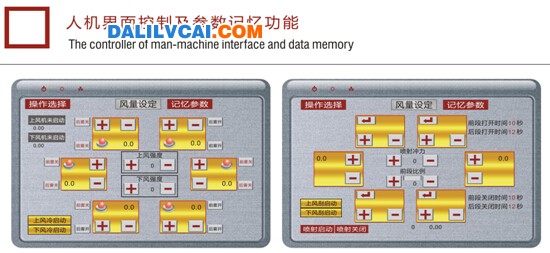

为方便调试、监控和维护,控制系为方便调试、监控和维护,控制系统设有远程监控接口。有需要时,可通过网络对系统进行远程调试、监控和维护 。

以上方案在广东豪美铝业的4000t、广东华昌5000t、广东亚铝的6000t和广东伟业的7000t等挤压机所配置的在线淬火装置上得到充分的验证,完全可以满足生产工艺的要求。型材经过在线淬火和人工时效和,完全满足力学性能的要求,而尺寸精度也得到充分的保证(如图6、7所示)。

图 6

图 7

为了解决型材宽高比变化过大,引起上下左右风口或喷头与型材表面之间距离变化过大,我们将上部的风口和喷头与左右的侧风口和侧喷头设计成分离的,并且相互间可以移动(如图8所示)。这样就可以根据型材的宽高比来调节风口或喷头与型材表面之间的距离,确保上下左右各路风口和喷头与型材各表面保持合适的距离和位置,提高冷却的精准度和减少能耗的损失。

该种机型以生产管棒材为主,所以我们选择风冷、高压喷水和驻波冷却三种功能组合一起。与第一种对比,更注重驻波冷却的应用。风冷、高压喷水和第一种基本一样,而驻波冷却在前面也有描述,故不再重复。 (如图9所示)

图 9

四、一种针对2系、7系合金的在线淬火系统

因为2系、7系合金的淬火敏感性非常强,挤压速度慢,固溶温度与挤出温度的差异,以及淬火的转移时间要求短,所以一直以来无法进行在线淬火处理。但离线淬火又存在以下不足:

1、二次加热造成能耗高;

2、二次加热引起粗晶环加剧;

3、淬火速度不可控制,型材弯曲变形严重;

4、效率低下。

为此,我们设计了一套针对2系、7系合金的在线淬火系统,原理如下:

1、从挤压机口开始设计一段20至30米长度的出料台,但该段出料台同时也是一台保温炉,要起到保温的作用;

2、接着是一段同等长度的加热炉,将经过保温的型材加热到固溶温度,保温时间可以根据需要进行设定;

3、满足固溶处理的型材从加热炉的右下角出口处瞬间混到加热炉低下的冷却水槽里面进行冷却;

4、冷却水槽可以采用喷淋的形式冷却,也可以采用泡浸形式冷却;

5、淬火完成后,通过升降机构将型材转移到矫直机上进行矫直。后工序与其它合金一样。

以上方案因为没机会进行实施,所以只是一个理论方案,仅供参考。

以上是本人对在线淬火方面的浅见,如有不妥,请同行多多指正。