铝型材氟碳静电喷涂的油漆是以聚偏二氟乙烯树脂nCH2CF2烘烤(CH2CF2)n(PVDF)为基料或配金属铝粉为色料制成的涂料。氟碳基料的化学结构中以氟/碳化合键结合。这种具有短键性质的结构与氢离子结合被认为是最稳定最牢固的结合,化学结构上的稳定与牢固使氟碳涂料的物理性质不同于一般涂料。除了在机械性能方面的耐磨性,抗冲击性具有优良的性能外,特别是在恶劣气候和环境显示出长久的抗退色性,抗紫外光性能。六十年代初期开始用于工程塑料,用于导线和电缆,1965年美国Pennwalt化学公司首先将聚偏二氟乙烯作为基料与金属微粒铝粉合成建筑用罩面漆,又称金属漆,并以Kynar500作为商标。由此世界制造商先后开始使用Kynar500制造出各自的氟碳涂料罩面漆,来满足高档建筑室内外铝材的涂装,广泛颜色的选择,美丽庄重的外观,及耐久性为世界各地许多宏伟的幕墙建筑增添了光彩。涂料制造商对涂层使用寿命的保证开始为10年、15年发展到能保证20年。正是由于氟碳静电喷涂铝型材与其他铝型材表面处理方法相比在各方面都有明显的优越性,奠定了氟碳喷涂铝型材的市场地位。然而,氟碳静电喷涂铝型材的高额成本构成对其本身最大的限制。

通过降低溶剂与油漆的比例,来减少氟碳静电喷涂的原料消耗,是直接有效的降低成本途径。溶剂主要作用是稀释油漆,具有较强的挥发性,随着环境的温度、湿度、空气流速等因素的不同挥发的快慢也不同。传统的氟碳三涂喷涂工艺须使用大量的溶剂(甲苯、二甲苯、BC)来稀释油漆,降低油漆粘度,以便于喷涂施工。一般环境温度大于25℃湿度小于60%时,氟碳三涂喷涂工艺底漆粘度一般控制在19-21秒,面漆粘度22-25秒,清漆粘度18-20秒。按照传统工艺使用底漆、面漆、清漆各50加仑,须加入溶剂100加仑;如果把底漆、面漆、清漆粘度各提高5秒,只须加入70加仑溶剂即可。成本上直接节约30加仑溶剂,另外还减少了30加仑溶剂挥发出的废气的排放,实现节能减排,减污增效。

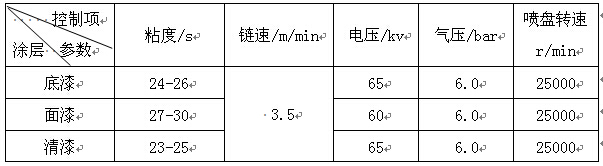

试验采用高粘度油漆喷涂(底漆面漆清漆粘度各增加5s),试喷一组料(十支方管),还是采用常规喷涂工艺。喷涂工艺常规控制参数见表1:

表1

图1 表面结团

图2 表面差

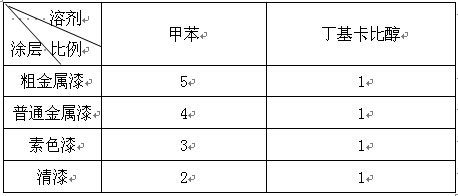

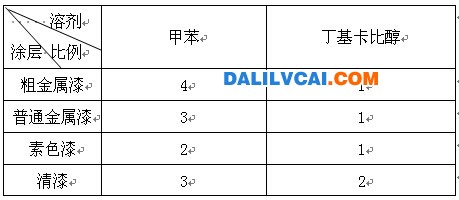

首先是溶剂配比,常规溶剂配比(表2)已不能满足高粘度油漆喷涂工艺要求,在溶剂减少情况下,油漆溶解程度降低,如何使油漆得到完全溶解是关键。由于极性溶剂的溶解力强于非极性溶剂,因此在溶剂配比中增加溶解力强的极性溶剂配比量,可有效提高油漆溶剂程度。逐一调高极性溶剂配比含量,反复试验,得出最佳溶剂配比(表3)。然后调漆时要充分搅拌,以使油漆充分溶解,避免成品表面结团。

表2

表3

由于极性溶剂的比例增大,直接影响油漆导电性,促使油漆导电性提高。在试验施工时喷涂电压要根据型材的形状适当作降低调整,避免成品出现肥边或喷涂不均匀现象。

喷盘转速:由于施工时,油漆粘度增高,油漆的比重会相应增大,沉降效果也会更加明显,如果喷盘转速太低,油漆的雾化效果会很差, 油漆在喷涂过程中会沉降跌落,从而油漆的利用率会降低,反而造成浪费,得不偿失。所以高粘度油漆喷涂的喷盘转速要做适当升高调整。这样,喷涂转速较高时,沉降的油漆少。

气压:油漆是靠气压泵的压缩将油漆从管道输入到喷枪嘴,高粘度喷涂油漆流动阻力增大,气压必须相应增大。

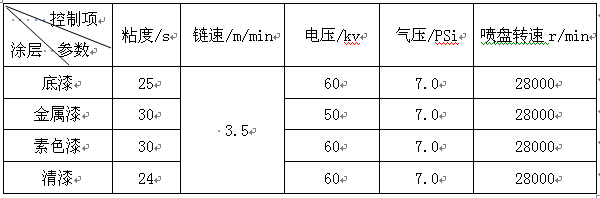

每项工艺参数经过理论分析、推敲及反复试验,得出最佳工艺控制范围见表4,

表4(室温25℃,湿度70%)

通过主要工艺参数的把控,加之技术人员实时监控操作,高粘度油漆喷涂工艺得以初步实施,由于高粘度喷涂带来的附加技术难关,以及初步施工时的种种不稳定性,使得此工艺的一次性成品率较低。该项工艺诸多方面还有待继续深化,但是由于其巨大的成本节省空间,高粘度油漆喷涂工艺具有很高的研究意义。

总结:氟碳油漆静电喷涂作为铝型材表面处理的主要方式之一,由于其良好的涂层性能、较强的耐候性以及光滑均匀的表面,成为铝型材市场中不可或缺的重要组成部分。而氟碳喷涂消耗的原漆本身单价较高,再加之需要大量的溶剂配比来保证较低的油漆粘度,氟碳静电喷涂的高成本一直是行业内需要面对的难题。氟碳原漆作为喷漆工艺的最基本的原料不可或缺,因此降低溶剂的配比成为了氟碳油漆喷涂成本控制的核心。降低溶剂配比即意味着提高现有工艺的氟碳油漆粘度,因此必将诞生新的喷涂工艺。溶剂配比、喷涂电压、气压、喷盘转速等主要喷漆工艺参数的研究即为我们需要攻克的难关。