研究高铝褐铁矿石的工艺矿物学特性及其对铝铁分离的影响。研究结果表明,铁矿物主要为针铁矿和赤铁矿;铝的载体矿物主要是以微细颗粒集合体被针铁矿包裹的三水铝石和以类质同象存在于针铁矿中的铝;铝硅酸盐矿物呈分散状或浸染状与针铁矿共生,铁铝赋存关系十分复杂。强磁选、磁化焙烧-磁选不能有效破坏矿石中铝、铁细粒嵌布和类质同象结构,铝铁分离效果不明显;钠盐焙烧-浸出工艺能有效实现高铝褐铁矿的铝铁分离,当原矿全铁含量为48.92%,Al2O3含量为8.16%,SiO2含量为4.24%时,可获得全铁品位为62.84%,Al2O3含量为2.33%,SiO2含量为0.45%的铁精矿,铁的回收率为98.56%。

为有效降低褐铁矿中Al2O3的含量,国内外就高铝铁矿的铝铁分离开展研究,已基本形成3种典型工艺:

1)先选别,后冶炼,即先采用物理选矿方法选出高品位的铝精矿和铁精矿,然后从各自的精矿中提取铝和铁。这种方法适用于处理结构简单的含铝铁矿石,对于铝铁嵌布关系复杂,单体解离性能差的矿石作用不明显;

2)先铝后铁,郎拜耳法溶出铝一赤泥回收铁工艺,该工艺要求矿中有效氧化铝(AAl2O3)/活性氧化硅(RSiO2)高,同时赤泥回收铁的经济效益难以保证;

3)先铁后铝,即高炉或者电炉冶炼-炉渣浸出提铝工艺,该工艺可有效实现铝铁分离,但存在能耗高、造渣困难、炉渣溶出困难等问题。

由此可见,由于高铝褐铁矿石内矿物嵌布关系复杂,目前又缺少系统地研究,因而尚未得到合理有效利用,基本属于呆滞矿产资源。

随着钢铁工业的发展,铁矿供求矛盾日趋突出,低品位、难处理铁矿的开发利用日益受到重视[1-3]。我国铁矿资源储量丰富,但大部分属低品位矿,杂质Al2O3,S和P含量高,必须经过选矿除杂后才能有效地利用[4-6]。众所周知,铁矿石中Al2O3含量超过3%[7],在炼铁过程中将引起炉渣熔点升高,黏度增大,渣铁分离困难,高炉利用系数降低[8-10],因此,我国广西、安徽等地以及毗邻的东南亚国家储量丰富的含铝铁矿石尚未得到有效利用。随着现有可利用的优质铁矿资源逐渐减少,充分开发利用这类资源,实现铁铝的高效分离,对缓解我国铁矿资源严重短缺的压力具有重要现实意义。目前,国内外针对铝铁分离的研究基本以铝土矿和赤泥为对象,主要方法分为选矿法和冶炼法。选矿法包括物理选矿、化学选矿和生物选矿。国内外对高铝黏土、铝土矿和赤泥开展的磁选、浮选等物理选矿分离铝铁的研究取得了一定的进展,但是,物理法用于铝铁嵌布关系复杂的矿石铝铁分离,效率低[11-12];化学法中,以盐酸法及氯化法研究最多,铝铁分离效果好,如能开发廉价高效的分离剂,解决环境污染问题,将具有广阔的应用前景[13];生物法造成的环境污染小,但是,也存在反应时间较长,矿浆浓度过低,不利于大批量处理等问题。冶炼法基本以赤泥为对象,主要有熔炼法和直接还原法,将含铝赤泥在高炉或电炉内熔炼制备生铁,或者进行煤基直接还原—磨选获得直接还原铁粉[14-17]。

由于目前对高铝铁矿石的性质尚缺乏系统研究,加之铝与铁的地球化学及晶体化学性质相近,容易形成类质同象替代,导致矿石内部铝铁赋存关系复杂,还没有一种经济合理的技术有效地实现高铝铁矿石铝铁分离。在此,本文作者研究某高铝褐铁矿工艺矿物学特性及其对铝铁分离的影响。

1 工艺矿物学研究

试验所用原料为一种氧化铝含量较高的褐铁矿,该矿石铁品位较低,仅为48.92%;烧损较高,其含量为11.33%;杂质主要是Al2O3,其含量高达8.16%,SiO2含量为4.24%,其他杂质硫、磷、钠、钾、钙含量均低于0.1%。因此,对这种矿石,必须降低氧化铝含量,提高铁品位,才能满足炼铁工业生产的要求。

采用X射线衍射技术研究含铝褐铁矿的矿物组成,结果如图1所示。XRD结果表明,矿石中铁矿物以针铁矿和赤铁矿为主,还有少量磁铁矿;铝矿物主要以三水铝石形式存在,硅矿物以石英形式存在。

图1 原矿X射线衍射分析结果

Fig.1 XRD pattern of raw ore

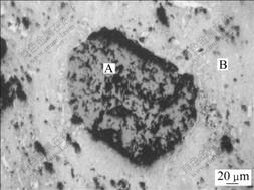

采用光学显微镜研究高铝褐铁矿铁矿物、铝矿物之间的嵌布关系,结果如图2和图3所示。从图2可以看出,三水铝石(A)以及少量的一水硬铝石以细小颗粒或微细颗粒组成集合体,呈包裹体嵌布在针铁矿(B)中,形成与铁矿物包裹交生的嵌连关系,粒度为5~30 μm。从图3左上角可以看到硅酸盐矿物呈分散状与针铁矿交生,与铁矿物构成复杂的斑杂状嵌连关系;部分黏土矿物与微细粒针铁矿混杂交生,形成针铁矿(A)、铁质黏土(B)至黏土(C)的过渡关系。

图2 原矿三水铝石显微结构

Fig.2 Microstructure of gibbsite in raw ore

图3 硅酸盐黏土矿物显微结构

Fig.3 Microstructure of silicate and clay mineral

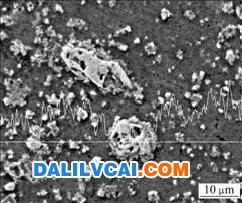

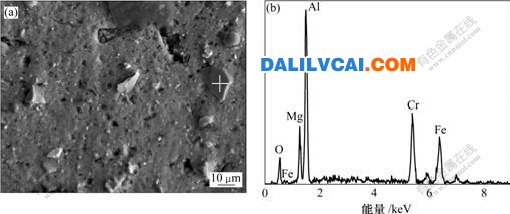

为进一步确定原矿中铝的赋存状态及铝矿物与铁矿物的嵌布关系,采用JSM-5310扫描电镜及能谱仪对原矿进行分析,结果如图4和图5所示。从图4和图5中可知,铝颗粒中存在铁的同晶替代(图4),铁颗粒中有铝的同晶替代(图5),构成了矿石内部铝铁类质同象的嵌布关系。结果表明,原矿中铝矿物除了呈单独颗粒集合体被包裹在针铁矿中外,还以类质同象形式存在于针铁矿中,与铁矿物形成了紧密复杂的嵌布关系,导致铝铁分离困难。

(a) 背散射电子像;(b) EDX

图4 含铝矿物EDX成分分析结果

Fig.4 EDX analysis of aluminium-bearing mineral

(a) 背散射电子像;(b) EDX

图5 铁矿物EDX成分分析结果

Fig.5 EDX analysis of iron mineral

2 铝铁分离研究

原矿工艺矿物学特性表明,矿石中铁矿物以针铁矿和赤铁矿为主,铝矿物除了呈单独微细颗粒集合体被包裹在褐铁矿中外,还以类质同象形式存在于针铁矿中,构成铝铁同晶替代的嵌布关系;硅酸盐矿物呈分散状与针铁矿交生,与铁矿物构成复杂的斑杂状嵌连关系。由此可见,矿石内部铁矿物、铝矿物之间的嵌布关系极其复杂。

2.1 强磁选工艺

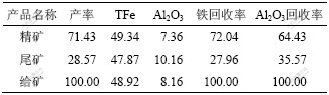

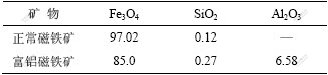

矿石中铁矿物以磁性较弱的针铁矿和赤铁矿为主,采用强磁选的方法研究磁场强度、磨矿细度对铝铁分离的影响,在磁感应强度为1.2 T,粒度小于0.074 mm的矿石含量占90%的条件下,铝铁分离效果最好,结果如表1所示。

由表1可见,强磁选所得的精矿铁品位有所升高,Al2O3含量有所降低,但幅度均不大,铁品位仅从原矿的48.92%提高到49.34%,Al2O3含量从8.16%降低到7.36%。这是由于铝主要以微细粒嵌布或以类质同象形式存在铁矿物中,导致无法有效地实现单体解离,大部分铝在磁选过程中与铁矿物一起进入磁性物,导致精矿Al2O3含量仍然较高,而且铁品位提高幅度不大,分选效果不明显。

表1 强磁选对铝铁分离的影响

Table 1 Effect of strong-magnetic separation on iron-aluminium separation w/%

2.2 磁化焙烧-磁选工艺

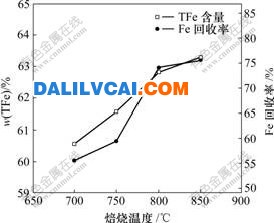

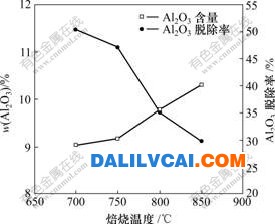

由于矿石中铁矿物以针铁矿和赤铁矿为主,因此,采用磁化焙烧-磁选工艺,系统研究了焙烧温度、焙烧时间、还原剂、磨矿及磁场对铝铁分离的影响。在焙烧时间为60 min,还原气为8% CO,粒度小于0.074 mm粒子占90%的磨矿细度及磁感应强度为0.1 T的条件下,不同焙烧温度对铝铁分离的影响如图6和图7所示。

图6 焙烧温度对精矿铁品位及铁回收率的影响

Fig.6 Effects of roasting temperature on iron grade in concentrate and iron recovery

图7 焙烧温度对精矿Al2O3含量及Al2O3脱除率的影响

Fig.7 Effects of roasting temperature on Al2O3 content in concentrate and removal of Al2O3

从图6和图7可以看到,随着磁化焙烧温度从700 ℃逐渐升高到850 ℃,精矿铁品位从60.56%逐渐升高到63.28%,铁的回收率从55.59%逐渐升高到75.65%;但精矿中Al2O3含量随焙烧温度相应地由9.05%升高到10.3%,铝的脱除率则从50.41%急剧下降到29.9%。与强磁选工艺相比,磁化焙烧-磁选能够较大幅度地提高铁品位,但是,Al2O3也同时富集,磁化焙烧-磁选工艺亦无法有效地实现高铝褐铁矿的铝铁分离。

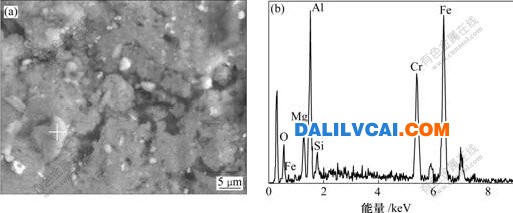

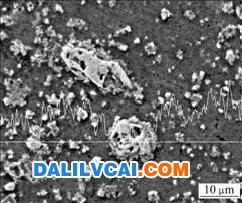

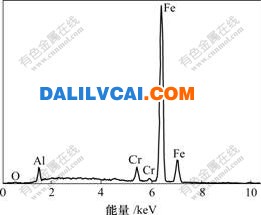

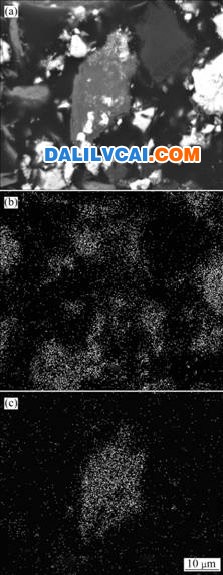

为进一步揭示磁化焙烧-磁选对铝铁分离的影响,采用扫描电镜对磁化焙烧制备的铁精矿中磁铁矿含铝情况进行线扫描分析,结果如图8所示,扫描曲线突出部位表示铁精矿中铝含量较高,反之,铝含量较低。从图8可知,铁精矿中有2种磁铁矿,铝含量较高者称为富铝磁铁矿,另一种为正常磁铁矿。图9和图10所示为磁铁矿的EDX结果,磁铁矿主要成分如表2所示。从表2可知,富铝磁铁矿含铝6.58%。

图8 磁化焙烧-磁选精矿中铝的线扫描图

Fig.8 Line-scanning of aluminum in iron concentrate obtained by magnetization roasting-magnetic separation

图9 磁化焙烧-磁选精矿中正常磁铁矿的EDX图谱

Fig.9 EDX analysis of normal magnetite in iron concentrate obtained by magnetization roasting-magnetic separation

图10 磁化焙烧-磁选精矿中富铝磁铁矿的EDX图谱

Fig.10 EDX analysis of Al-bearing magnetite in iron concentrate obtained by magnetization roasting-magnetic separation

表2 磁化焙烧-磁选精矿中磁铁矿主要成分

Table 2 Main chemical composition of magnetite in iron concentrate obtained by magnetization roasting-magnetic separation w/%

可见,由于原矿中部分铝以类质同象形式存在于铁矿物中,磁化焙烧中形成富铝磁铁矿,而且正常磁铁矿多呈粒度不等的细小颗粒嵌布在富铝磁铁矿中,由此导致磁选时不能分离铝、铁,这是铁精矿中铝含量较高的1个因素。

采用光学显微镜进一步对铁精矿中铝矿物的显微结构特性进行分析,结果如图11所示。从图11可知,铁精矿中存在单独铝颗粒,其矿物成分主要是刚玉(A, α-Al2O3),它是原矿所含的少量一水硬铝石在高于450 ℃时脱水转变而成的,呈细粒包裹体嵌布在磁铁矿中,它们很难通过磁选与铁矿物分离,这是导致精矿铝含量较高的另一个因素。此外,对精矿中铁、铝面扫描分析结果(如图12所示)还发现,精矿中刚玉颗粒中比较均匀地嵌布着细小的磁铁矿颗粒,使其原来不具磁性的刚玉具有一定磁性,在磁选过程中与铁矿物一同进入磁性部分,这是导致精矿Al2O3含量较高的第3个因素[18]。

以上试验结果表明,磁化焙烧不能破坏矿石中铝、铁紧密嵌布的结构,精矿中铝矿物除了呈刚玉包裹体嵌布在磁铁矿中或刚玉中嵌布细小磁铁矿颗粒外,还与磁铁矿共生形成富铝磁铁矿,在磁选过程中与铁矿物一同进入磁性部分,导致精矿Al2O3含量较高,铝铁分离效果不明显。

图11 铁精矿中刚玉和磁铁矿显微结构

Fig.11 Microstructure of corundum and magnetite in iron concentrate

(a) 背散射电子像;(b) 铁的面扫描;(c) 铝的面扫描

图12 铝铁连生体扫描电镜分析

Fig.12 SEM images of Al-Fe intergrowth

2.3 钠盐焙烧-浸出工艺

由于原矿矿石性质复杂,铁、铝嵌布紧密,强磁选和磁化焙烧均不能破坏高铝褐铁矿内部铝、铁的嵌布结构,无法实现单体解离,导致铝铁分离效果不明显,因此,必须采用其他手段破坏矿石内部铁、铝同晶替代的晶格结构,才可能实现铁铝分离。众所周知,钠盐焙烧能在一定温度和气氛条件下,使难溶的组分矿物转变为可溶性物质,浸出焙砂可使目的组分转入溶液,从而达到分离或富集目的。由于氧化铝与钠盐在一定条件下反应生成可溶的铝酸钠,因此,对原矿钠盐焙烧-浸出铝铁分离进行研究。

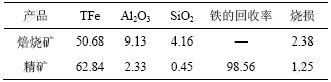

试验时,将原矿细磨至粒度小于0.074 mm的矿石比例达80%,然后,与无水Na2CO3按质量比7?1混匀后在1 000 ℃焙烧15 min,焙砂经过磨矿、酸浸得到铁精矿,酸浸温度为 60 ℃,浸出时间 为15 min,稀硫酸浓度 为4.5%(质量分数),液固比为5/1。试验结果如表3所示。

表3 钠盐焙烧-浸出对铝铁分离的影响

Table 3 Effects of sodium-roasting followed by leaching on separation of iron and aluminium w/%

从表3可知,原矿经钠盐焙烧-浸出后,精矿铁品位达62.84%,Al2O3含量相应降低到2.33%,SiO2 含量为0.45%,铁的回收率为98.56%。

同样采用扫描电镜对钠盐焙烧-浸出所获铁精矿铝的赋存状态进行分析,结果如图13所示。结合图4、图5和图13可知,均匀分布于铁矿物中的铝消失,表明以类质同象形式存在于铁矿物中的铝在钠盐焙烧-浸出过程中被脱除,残余在精矿中的独立铝矿物仍然是原矿中少量一水硬铝石转变而成的α-Al2O3(刚玉)[18]。

图13 铁精矿中铝的面扫描分析结果

Fig.13 Line-by-line scanning of aluminum in iron concentrate

可见,经钠盐焙烧后,矿石内部铝和铁类质同象的晶格结构被破坏,经浸出后与铁矿物分离,从而实现了铝铁的高效分离。

3 结 论

a. 原矿中铁矿物以针铁矿和赤铁矿为主;铝矿物除了呈单独微细颗粒集合体被包裹在针铁矿中,还以类质同象形式存在于铁矿物中,构成铝铁同晶替代的嵌布关系;铝硅酸盐矿物呈分散状与针铁矿交生,与铁矿物构成复杂的嵌布关系,导致采用强磁选技术无法有效分离铁铝。

b. 在磁化焙烧过程中,被铝同晶取代的铁矿物转变成含铝较高的富铝磁铁矿,并嵌布细小的正常磁铁矿颗粒,加之磁铁矿在刚玉颗粒中广泛分布,导致磁选时不能分离铝、铁,铁精矿中铝含量较高,磁化焙烧-磁选对高铝褐铁矿的铝铁分离无明显效果。

c. 钠盐焙烧-浸出工艺能有效地实现高铝褐铁矿的铝铁分离,在矿与Na2CO3 质量比为7/1,焙烧温度为1 000 ℃,焙烧时间为15 min,浸出温度为60 ℃,浸出时间为15 min,硫酸质量分数为4.5%的条件下,可获得全铁品位为62.84%,Al2O3含量为2.33%的铁精矿,SiO2含量为0.45%,铁回收率为98.56%。