随着铝型材表面处理工艺的不断发展,其电解着色、电泳涂装产品因具有良好的装饰性,因此在国内外得到广泛应用,特别是在建筑铝型材行业。然而随着工艺的不断成熟,客户对产品质量的要求也在不断提高,因此必须从工艺上入手,不断加强关键工序的管理,才能更好的提升产品质量[1]。本人根据多年工作经验,对电解着色和电泳涂装工艺上的关键控制点进行说明,旨在加强工艺管理,生产出质量更好的着色、电泳产品,希望和同行进行交流。

1 着色工艺

1.1 主要方法介绍

就目前已经工业化的着色工艺来看,按照着色盐种类的不同可分为:锡盐和锡镍混合盐槽液电解着色法(香槟色系);镍盐电解着色工艺(香槟色系);锰盐电解着色工艺(金黄色)和亚硒酸盐着色工艺(钛金色)等几大类[2]。

锡盐槽液的着色电源是比较简单的普通交流着色电源,在中国和欧洲都已经广泛生产和应用。但是锡盐槽液不容易得到稳定均匀的浅色体系。仿不锈钢色和香槟色等浅色系的获得还是以选择镍盐电解着色法比较可靠。目前在我国使用较多的是从日本引进的“住化”法着色工艺,亦称直接镍盐着色法(即我们常说的单镍盐着色法)。

1.2 工艺控制注意事项

铝型材在阳极氧化工序完毕后,不需封孔,直接转入着色工序(不需着色处理的铝型材,可直接转入封孔或电泳工序进行处理)。阳极氧化工序需注意,应尽量控制阳极氧化槽液的温度,严禁槽液温度超过22℃,导电大梁两端的电流应一致,保持氧化膜均匀,尽量减少因氧化工序的工艺控制不当而导致着色不均等缺陷的产生。

着色铝型材的生产在实际操作中,着色时间的控制要求精确到秒,温度范围控制±2℃,PH值控制在±0.1之间为宜, 各项工艺指标波动范围越小越好,在其他工艺参数正常的情况下,颜色的深浅根据时间确定。一般情况下,尽量略为深一点。因为在后续的纯水洗时,颜色会减浅一些。着色槽进料时,应斜着进入,待料平稳,无气泡后,才能通电。先进先出,以保证型材二端头的颜色一致。

通电的顺序: 氧化后必须彻底清洗, 然后浸入槽液中上下提升数次, 并静置1min, 其后接通电源并缓慢地以0.35V/S的速度从零增至所需电压, 此时电流密度很快上升至最大限疫(1.5-2A/dm2)), 着色电源工作时不得断电。

着色完成应立即起吊, 转入下道水洗槽再对色, 不可在着色槽停留, 严格控制转移时间, 着色后水洗槽的PH值要求≥3。

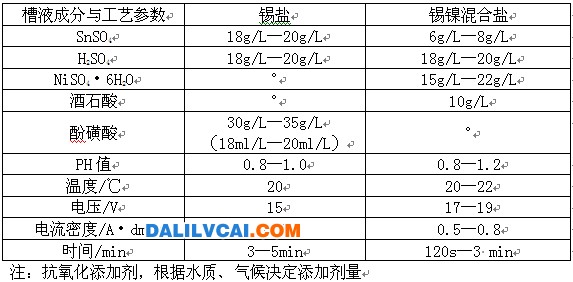

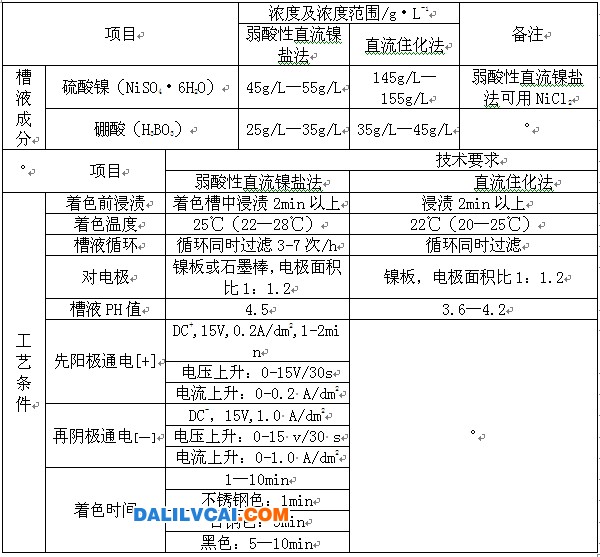

几种着色方法的生产工艺参数[3]。

表1 锡盐和锡镍混合盐典型的槽液成分和交流着色的工艺参数

表2 锰盐电解着色的槽液成分及工艺参数

表3 镍盐直流电解着色的槽液成分及工艺参数

2 电泳工艺

2.1 电泳涂装工艺流程:

热纯水洗→纯水洗→电泳→一次水洗(RO1)→二次水洗(RO2)→沥干→固化(烘干)→冷却→下排。

每道工序都会对电泳型材质量造成直接影响,所以每工序都有严格的工艺技术要求,操作过程一定要规范,各工序之间连续性较强。若操作不当,可能会造成各槽液交叉污染,处理起来比较困难,增加生产成本。

2.2 电泳前纯水洗工序工艺控制要求

不管是阳极氧化未经着色工序的铝型材,还是经过着色处理的铝型材,都必须经过二次纯水洗。才能进入电泳涂装工序,第一次热纯水洗。工艺控制参数如下:

(1)热纯水洗

配槽初始注入的纯水要求水质电导率10us/cm以下,PH值4.5以上。操作过程会从前处理工序带入一部分酸液等污染物,导致水质下降。日常生产中要求:电导率100us/cm以下,PH值5.5以上,水温70℃-80℃,浸泡时间2-3min。上下最低提升2次。热纯水洗要起到“半封孔”作用,使氧化膜孔隙扩张,充分洗去从前工序带入的酸液杂质,热纯水洗槽液的液面要高于前工序槽液液面,这样可以充分洗去挂具、导电杆上残留的酸液杂质,减轻对后纯水洗的压力。

(2)纯水洗:

进一步浇洗型材及挂具上的污染物,此纯水洗水温不宜过高,以便能较容易地将型材基体温度降到32℃以下。配槽初始加水水质要求10us/cm以下,PH值6.5-7.5,浸泡时间1-2min,提升2次,因操作过程中随前工序的带入,PH值可能会下降,适时用中和剂调整PH值。

2.3 电泳工序工艺技术控制规范

本工序主要控制漆膜均匀达标,各项理化指标合格,防止漆膜偏厚或达不到标准要求。GB5237.3-2008复合膜厚度国家B级标准:≥16um,即漆膜厚度要求≥7um,其控制主要从以下几个方面入手:

(1)主槽工艺参数控制范围

固体分:4.5%—5.5%(一般控制在5%左右为宜)

电导率:300us/cm—500us/cm, PH值:7.8—8.2

电压:130V—140V(银白喷砂材漆涂装可调至160 V左右)

温度:20℃—22℃,

时间:3min左右

酸值:35—45 KOH mg/g-R

胺值:15—25

胺克分子比:0.68—0.75,IPA:1.5%—3.5%,

DAA:0.5%—1.5%, 硫酸根离子:≤20ppm,

氯离子:≤5ppm.

(2)RO1槽工艺控制范围:

电导率:≤200us/cm, PH值:7.9—9.0之间,

固体分:0.5—1.5%, IPA:0.3%, DAA:0.1%,

时间:3—5min.

(3) RO2槽工艺控制范围:

固体分:≤0.3%, 电导率:≤50 us/cm,

PH值:8.5—10.0,时间:2—3min.

在进行电泳时,应将型材缓慢浸入槽液,上下提升2次,使型材中的气体排出,放正静止30s-60s后,开始缓慢升至130V,作用时间宜控制在3min左右,完毕将型材吊出,控液标准以型材上不流槽液为宜。放置沥干区,待固化。

2.4 电泳涂装工序工艺控制注意事项

RO2槽固体分含量高时,可向RO1槽压,RO1槽固体分含量高时,可向主槽压。通过管阀人为控制,RO1槽、RO2槽固体分一旦超过工艺控制范围,必须开动回收系统,回收实际是一个反渗透过程。回收的电泳漆,循环到副槽,再循环到主槽。回收后的液体回到了RO2槽。开回收时,必须注意添加异丙醇、二丙铜醇。其作用为:二丙铜醇作用于流平性好、亮度高。异丙醇作用主要起消泡(槽液气泡),流平作用。若型材表面没有光泽,漆膜上膜慢(其他工艺正确)的情况出现时,就要考虑添加异丙醇、单丁醚。其控制范围为:异丙醇1.5%—3.5%,二丙铜醇0.5%—1.5%(台湾漆、河北枣强漆、广东佛山漆、日本漆、意大利漆都有一定的差别,视其具体情况,可做0.3—0.5的调整)。RO1槽、RO2槽固体分含量高时,特别是RO2槽固体分超标时,型材不易沥干,影响固化。而沥干放置时间长,又容易污染灰尘,产生废品。

电泳工序还有几点需引起重视,也是节约电耗的一个措施。固体分含量高(5%以上),在电压不变的情况下(一般取130V),可缩短电泳时间,视漆膜厚度在2min的范围内,可缩短通电时间30s左右,照常能够获得理想的漆膜。若电泳槽的电导率高,反映PH值上升,导致漆膜上膜慢,而且漆膜不均匀。采取措施是: 开动精制系统,降低PH值,降低电导率。

2.5 电泳槽液调整公式及糟液原漆存量的计算方法

(1)电泳槽液补给量按下式来计算:

补给量=主槽[含副槽] 的总含量[kg]×不足的含量÷50%[或60%]。如果电泳槽固体份过高(>8%)或液面位置超低,用纯水对液面进行调整(也可用RO1或RO2水进行补给)

(2)月季年盘点核算电泳漆消耗时,需要首先弄清楚生产线槽内电泳漆存量,下面介绍一种计算方法计算主槽、副槽、RO1槽、RO2槽内电泳漆存量方法:

固体份数(化验结果T值)×槽子的立方数(实际容量)÷原漆的固体分值(50%或60%)=存量(T值需转算成kg) 。

2.6 固化工艺控制要点

工艺控制温度180—190℃, 保温时间30min, 注意炉瞠内各点温度应不超过5℃, 同时炉瞠内一定要保持清洁, 不得让灰尘. 泄露的烟气进入。

3 结束语

近年来电解着色、电泳工艺并没有革命性的发展和进步,而随着客户的要求不断提高,目前提高产品质量的主要措施只能从着色和电泳本身的工艺上来寻找,不断加强关键工序控制质量,不但能有效的提升产品质量,还能起到节省能源,降低消耗的效果,从而更进一步的降低生产成本,这无疑对企业来说是非常有益的。