缩尾是铝材挤压生产中一种特有的产品缺陷,特别是在挤压实心型材时该类缺陷表现的更为明显,严重影响了型材产品的组织性能及表面质量,导致产品成品率下降,提高了生产本。对于中心缩尾,只有当做断面碱蚀时才会被发现,而且,缩尾缺陷的长度难以确定,故最大程度上减轻缩尾缺陷显得尤为重要,通过工艺改进使得其能在挤压生产现场随几何废料被锯切,从而从源头上保证产品的质量[1]。

1.研究方法

本文分别在公司两台同吨位铝型材挤压机上进行现场试验,其中1#机台使用的是单牵引装置,而2#机台使用的双牵引设备。生产过程采取公司日常生产的工艺参数及操作方式,而后进行现场取样分析,并且对同一型号的型材设计了两套模具,从而探究模具设计对型材缩尾的影响。考虑到利用分流模进行生产时,缩尾会在型材的前后端出现,在取样分析时,以型材接缝处为参考点向左右分别截取2米的料,然后进行碱蚀,检查缩尾的严重程度。

2.实验结果

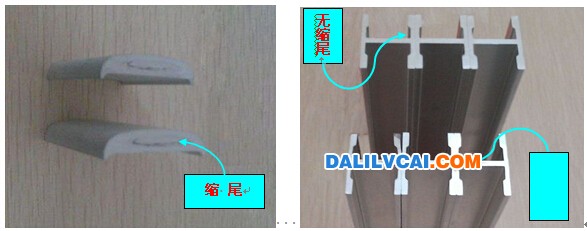

图1 图2

图1及图2分别示出了实验过程中铝型材的缩尾现象,从图中不难看出,缩尾出现在铝型材的中心部位,呈中空状,而且通过现场的碱蚀检查发现,沿出料方向铝型材的缩尾现象越来越严重,由中心向铝型材表面扩展,图2 所示的铝型材即发现了由于缩尾造成的表面黑线纹现象[2]。

图3 图4

图3及图4分别示出了试验用的两套对比模具,其中图4为改进后的模具设计,通过碱蚀检查发现,采用1#模具生出的型材,其前端挤压缩尾的长度大约为0.86m,后端缩尾的长度约为1.2m;而采用2#模具生产的同一型号型材,其前端挤压缩尾的长度大约为0.72m,后端缩尾的长度约为0.6m左右。

此外,通过现场对比发现,相比带双牵引设备的机台,采用单牵引装置的机台生产出的型材其因缩尾缺陷导致的报废量明显偏大。

3.结果分析及防治措施

3.1 工艺参数方面

压余的厚度对缩尾的严重程度有着重要的影响,压余留的越多,则挤压后期流入模孔的受污染金属越少,相对应的缩尾程度则越轻微。兼顾生产效率及成品率,一般压余的厚度为铸棒直径的10%~30%,对于一模多孔的挤压生产应考虑取中上限的压余。此外,由于挤压过程中,死区截留了较多的铸锭表面氧化赃物,为了防止挤压后期死区金属流入型材制品造成缩尾,加强挤压过程的清缸操作也是很有必要的。

3.2 现场操作方面

从实验结果知机台牵引方式对型材的缩尾缺陷控制有较大影响,分析发现两机台在对挤压型材的锯切时存在较大区别,1#机台采用的是单牵引,锯切位置离两支型材的焊缝处约为6-7米的距离,而2#机台采用的是双牵引,锯切位置处于型材焊缝处附近,由于在调直时需锯切一定的型材,这就使得缩尾能缺陷随该几何废料一起报废,而1#机台的锯切方式使得好料被作为了几何废料,而缩尾导致的技术废料又得另外切除,从而大大降低了其成品率。

故此,机台生产时,应选择在焊缝附近进行锯切,从而减少不必要的报废。此外,由于大部分的缩尾来自挤压后期表皮金属沿挤压饼回流至型材制品内部所致,因而通过加强挤压饼的冷却使金属沿其表面流动的阻力增大,达到减少缩尾的目的。

3.3 模具改进方面

从上述的实验结果可以明显看出,通过模具优化设计后型材的缩尾缺陷有了大幅度减轻,这主要是因为,相对1#模具模孔的“一”字形排列,2#模具模孔的“品”字形排列大大改善了金属流动过程的均匀性。而且通过设置导流坑,优化设计其入口形状及深度可以实现型材前后端缩尾的较平均分配,这样在调直锯切时,则可保证前后端缩尾随几何废料被据切掉,从而提高产品的成品率。

此外,通过查阅相关文献结合现场试验的验证,本文发现模具蓄铝环与导流坑的容积大小决定了型材前端缩尾的严重程度,其长度近似等于其容积与型材截面积的比值[3]。故结合金属流动的特点,有针对性地对模具进行优化设计,可以在较大程度上减轻产品的缩尾缺陷。

4.总结

通过车间现场试验,结合试验数据进行理论分析,进一步加深了对铝材挤压生产过程中缩尾质量缺陷的认识,并且结合车间的实际情况提出了一些更为具体可行的改进措施,从而尽可能地降低缩尾缺陷造成的产品质量报废。